Innoform bietet ab sofort vergünstigte Permeationsmessungen an. In Anlehnung an unser Inno-Ticket und Migra-Ticket, gibt es nun auch das Perma-Ticket. Dieses Gutscheinsystem funktioniert nach dem gleichen Schema: Sie kaufen 10 Permeationsmessungen im Voraus, sichern sich dadurch priorisierte Bearbeitung sowie Kostenvorteile und reduzieren Bürokratie auf ein Minimum. Details finden Sie hier.

Schlagwort: Barrierefolien

-

Dr. Wolfgang Neumann im Gespräch mit Karsten Schröder

Auch in Vorbereitung auf unsere Tagung http://dk.innoform.de lohnt sich ein Blick auf dieses Video mit Dr. Neumann und Karsten Schröder. Es wurde im Rahmen der letzten Tagung in Osnabrück im März aufgenommen. https://www.youtube.com/watch?v=-SQklpeYTjY&feature=player_embedded

-

Inno-Meeting 2014 Impressionen

Impressionen 12. Inno-Meeting 2014 Das ausgebuchte Inno-Meeting war auch 2014 wieder ein gelungener Saisonauftakt der Flexpacker, ihrer Kunden und Zulieferer. Auf unserem Youtube Kanal können Sie diverse Interviews und Impressionen von Livemitschnitten sehen. Viel Freude beim Stöbern. http://www.innoform-coaching.de/pages/download/video.php

-

Barriere-Verbundfolien – so gut wie nötig oder so gut wie möglich?

Am 11./12. September 2013 veranstaltet Innoform in Zusammenarbeit mit dem SKZ die

Barriere-Verbundfolien-Tagung in Würzburg.Barrierefolien werden immer leistungsstärker und die Anforderungen des Handels nach längeren Lieferzeiten immer höher. Was können Verbundfolien heute hinsichtlich Sperrwirkung leisten? Auch in diesem Jahr stellen wir wieder einige Neuerungen vor.

Aber der Trend zur Standardisierung und Kostensenkung hält an. Wie viel Barriere braucht ein Füllgut, und wie kann man Kosten sparen oder Sicherheit gewinnen, wenn das Barrieresystem optimiert ist?

Welche organischen und anorganischen Systeme sind etabliert und werden für welche Füllgüter eingesetzt? Welche Barriere braucht welches Lebensmittel? Wie kann ich Barriere berechnen – gibt es neue, handhabbare Tools? Wo gibt es Kosteneinsparpotenziale für Folienhersteller und Abpacker?

Das sind nur einige Fragen, auf die kompetente Referenten Antworten geben werden. Ziel ist es, Trends möglichst frühzeitig zu erkennen und Ihnen damit die Möglichkeit zu geben, rechtzeitig die “richtigen” Barriereverpackungen auf den Markt zu bringen. Nutzen Sie diesen Expertentreff im Zwei-Jahres-Rhythmus, um sich auf den neuesten Stand des Wissens zu bringen, Kontakte zu knüpfen und mit der Fachwelt ins Gespräch zu kommen.Infos zur Barriere-Verbundfolien-Tagung in Würzburg (Mittwoch/Donnerstag, 11. / 12. September 2013) finden Sie unter folgendem Link: http://sp.innoform.de

Weitere Innoform-Veranstaltungen finden Sie hier.

Innoform Testservice GmbH

Industriehof 3

26133 Oldenburg

www.innoform.de

TS@innoform.de -

Was bedeutet eigentlich: „Die Folie hat eine gute Barriere“?

“Prüfen und Bewerten von Folienverpackungen”: Permeation (Teil 5)

von Karsten Schröder (Innoform)Im Grunde bedeutet die typische Floskel „Die Folie hat eine gute Barriere“ nicht wirklich viel. Denn Barriere wogegen und wovon und vor allem wofür und was heißt hier gut? Aber sind es nicht genau diese, implizierten Fragen, die in der Praxis oft zu großer Verwirrung führen? Ja – ich glaube sogar, dass dieser, als Aussagesatz formuliert sogar richtig viel Geld verschwendet – und das sage ich ohne irgendeinen Branchenteilnehmer „in die Pfanne hauen“ zu wollen.

Warum ich das annehme und dazu guten Grund habe, lesen Sie hier.1 (K)ein Maß für Barriere

„Die Barriere einfach als gut oder schlecht zu bezeichnen ist ein Privileg der Unwissenden“ sagte mir einmal ein Seminarabsolvent in unserem Kurs Barrierefolien. Das ist so charmant formuliert, dass ich damit diesen Teil eröffnen möchte. Es drückt indirekt und unterbewusst aus, woran die ganze Barriere-Verkaufsstrategie einiger krankt. Mit dieser Pauschalierung löst man beim Abnehmer zunächst Verwirrung und dann Unsicherheit aus. Stellen Sie sich einmal folgende Situation vor: Ein Verkäufer besucht einen langjährigen Kunden und sagt im Wortwechsel den Standardsatz: „Ja – da haben Sie recht… Die Folie des Wettbewerbers ist 10% dünner und 7% günstiger als unsere aber: Unsere Folie zeigt eine bessere Barriere.“

In solchen Fällen, in denen man auf eine einzige Eigenschaft unbewusst fokussiert wird, erschrickt man als „Einkäufer“ und ist automatisch und völlig natürlich geneigt den weiteren Ausführungen zu folgen und vielleicht sogar aus Aspekten der suggerierten höheren Sicherheit, einen höheren Preis in Kauf zu nehmen.Deshalb mal kurz vorweg, was dann folgen muss:

• Welche Barriere ist gemeint? Wird ein trockenes Lebensmittel verpackt, das völlig unempfindlich gegen Sauerstoff ist, so reicht eine gute Wasserdampfbarriere völlig aus, ohne großen Widerstand des Materials gegen Sauerstoff bezahlen zu müssen.

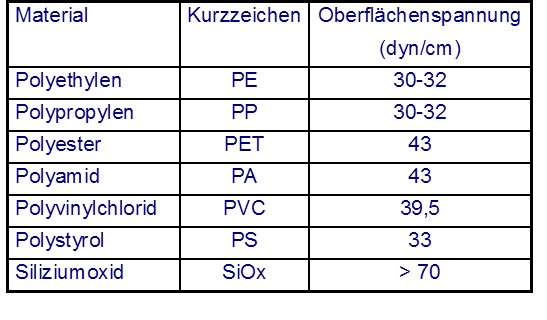

• Was bedeutet eigentlich bessere Barriere? Wie wird das quantifiziert? Und da wird es dann äußerst schwammig. Wir haben über lange Zeit Daten gesammelt und mit vielen Fachleuten diskutiert und publizieren seit langem gemeinsam mit einigen Hochschulen und Herstellern folgende Tabelle, die etwas Licht ins Dunkel bringen soll:

Abbildung 1: Richtwerte für Barriere Klassen

Mit dieser Tabelle wird verdeutlicht, dass man durchaus mit trivialen Ausdrücken wie hoch oder niedrig arbeiten kann, wenn alle von dem Gleichen ausgehen. Aus einem Grund setzt sich diese Einstufung in der Industrie immer mehr durch – wir wollen vereinheitlichen und dadurch Klarheit schaffen.

2 Auf den „Permeanden“ und die Folie kommt es an

Schon oben habe ich ausgeführt, dass es sehr wohl für das Füllgut / Lebensmittel darauf ankommt, welcher Stoff in die Verpackung hinein darf und welcher nicht. Wie sich das im Detail verhält, wissen oft nicht einmal die Hersteller selber – aber dazu hier nur ein Hinweis: Lagertests kann jeder machen und hierdurch erzielt man unglaubliche Sicherheit und Wissensgewinn.

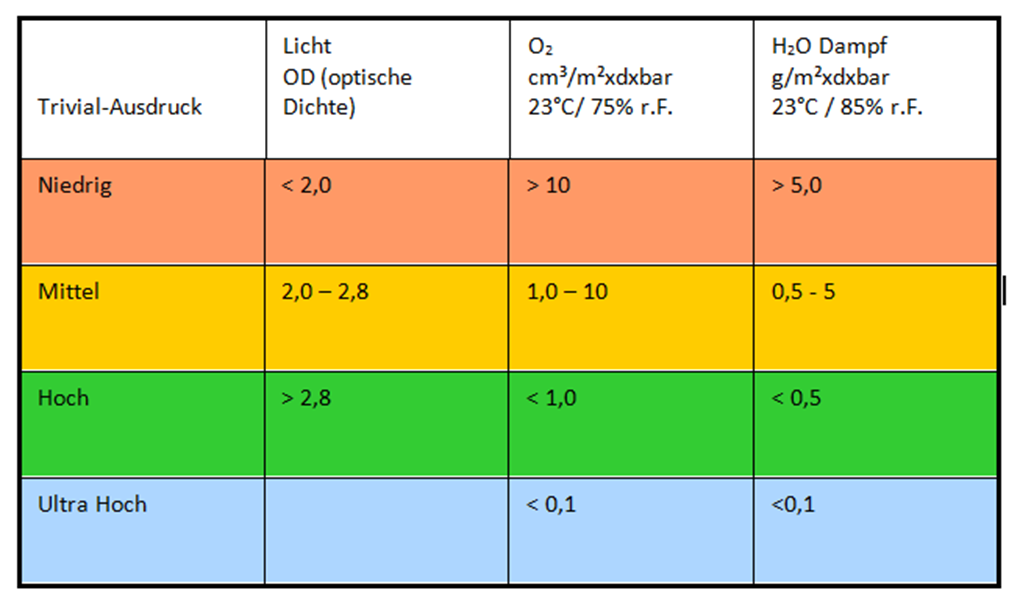

Aber da ist auch noch die Folie selber. Wie schon an anderen Stellen mehrfach beschrieben, hängt die Permeationsrate vom Material ab, das durchdrungen werden soll oder eben nicht und von dem Stoff, der hindurch permeiert. Dazu kurz folgende, exemplarische Tabelle, die es einfach und doch tiefgehend beschreibt.

Abbildung 2: Grobe Einteilung von Materialien zu Wasserdampf- und Sauerstoffdurchlässigkeit Quelle: http://www.innoform-testservice.de/…

In der Praxis werden meistens nur die Permeationen von Wasserdampf und Sauerstoff angegeben, da damit viele Effekte erklärt werden können.

3 Fazit:

Ist also die Barriere einer Folie gegen Sauerstoff und Wasserdampfbarriere „gut“, kann man durchaus von einer guten Barrierefolie sprechen. Natürlich wohl wissend, dass weder Licht, Stickstoff- oder eine sonstige Barriere damit gemeint sein kann.

Ich freue mich wieder auf zahlreiche Kommentare und Anregungen für weitere Beiträge in unserer Innoform Expertenecke hier oder auf XING.

Freundlicher Gruß,

Karsten Schröder

Finden Sie mich auch auf XING

Weitere Artikel zu diesem Themenbereich:

1. Kennen Sie eigentlich den Unterschied zwischen Dichtheitsprüfung und Permeationsmessung?

2. Was bedeutet eigentlich die Einheit cm³/m³ x d x bar bei der Permeationsmessung?

3. Was ist eigentlich die Permeationsrate?

4. Was gibt die Wasserdampfdurchlässigkeit eigentlich an?

6. Welchen Einfluss hat Feuchtigkeit auf die Sauerstoffbarriere?

P.S. Informationen zu den nächsten Innoform Veranstaltung finden Sie hier.

_______________________________________________________________________________________________

Werden Sie Mitglied in unserer Innoform XING-Gruppe: “Sichere Folienverpackungen”. Hier können Sie sich mit weiteren Experten aus der Branche austauschen.

Werden Sie Mitglied in unserer Innoform XING-Gruppe: “Sichere Folienverpackungen”. Hier können Sie sich mit weiteren Experten aus der Branche austauschen.

Bilder, Videos und Experten Meinungen stellen wir auch auf unserer Facebook Seite zur Verfügung. Werden Sie auch Fan!

Bilder, Videos und Experten Meinungen stellen wir auch auf unserer Facebook Seite zur Verfügung. Werden Sie auch Fan! -

“Drucken und Kaschieren” (Teil 4 von 8): Barrierefolien im Hinblick auf Verarbeitung und Anwendung – ein komprimierter Überblick

4. Teil: Häufig verwendete Folien zum Drucken und Kaschieren.

BARRIEREFOLIEN IM HINBLICK AUF VERARBEITUNG UND ANWENDUNG – EIN KOMPRIMIERTER ÜBERBLICK

von Karsten Schröder und Ansgar Wessendorf

Im vierten Teil dieser Artikelserie über die marktüblichen Arten und Typen synthetischer Folien (Kunststofffolien) zur Herstellung von Lebensmittelverpackungen stehen die Barrierefolien, die vor allem In Kaschieranwendung einen stetig wachsenden Anteil ausmachen.

1 Definition Barriere

Was verstehen wir heute unter Barriere in Bezug auf Folien, die für die Veredelung von Lebensmittelverpackungen gedacht sind? Versucht man in Lexika Definitionen hierfür zu finden, so sind diese sehr vielfältig. Begriffe wie:

– Hindernis

– Sperre

– Schranke

– Wellenbrecherfindet man z.B. in der online Enzyklopädie Wikipedia. Alles diese Begriffe beschreiben auch die Funktion, die eine Barriere für Folienverpackungen aufweisen soll.

Eine der wesentlichen Funktionen einer Folienverpackung ist naturgemäß der Produktschutz und die Abschirmung zur Umwelt. Aber auch das Fernhalten von Stoffen aus der Folie selbst wird immer häufiger – gerade bei Lebensmittelverpackungen – zur Nebenaufgabe. So können beispielsweise „Schadstoffe“ aus weiter außen liegenden Schichten der Verpackungsfolie durch eine innen liegende Barriereschicht dazu führen, dass diese Stoffe nicht mehr auf das verpackte Gut übergehen können. In Einzelfällen kann nur so die Gesetzgebung eingehalten werden. Hierzu werde ich im weiteren Verlauf näher eingehen.

Zunächst einige Bemerkungen zur Barriereberechnung. Grundsätzlich lassen sich heute Barriereeigenschaften von vielen Materialien rechnerisch gut abschätzen. In diesem Artikel werden wir aber mehr auf die praxisnahen Messungen und Füllgutschutz eingehen. Hier aber einige Grundlagen für den Praktiker, die jeder Barrierefolien-Hersteller kennt:

1. Barriere

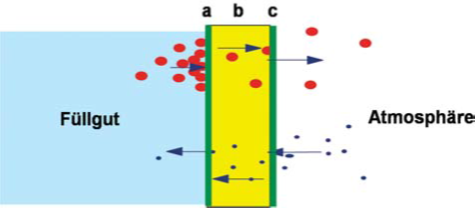

Die Barriere setzt an drei Schritten zusammen (mache Literaturstellen nennen auch noch eine vierte – die Absorption, die wir hier auslassen möchte, da sie in der Praxis mehr verwirrt als nützt, bei akademischen Betrachtungen aber durchaus relevant sein kann).a. Adsorption – das Anlösen des „Permeanden= Stoff der durchdringen kann/wird“

Damit ist also die Aufnahme des z.B. Gases Sauerstoff O2 gemeint, die direkt an der Oberfläche der Folie geschieht.

b. Diffusion – das Durchdringen des z.B. O2 durch die Folie, nachdem er in die Folie eingedrungen ist

Hier spielt primär die Diffusionskonstante eine Rolle, die Material abhängig ist

c. Desorption – Das Verlassen des Sauerstoffs der Folie – das „Ausdringen“ ist der dritte, der Adsorption umgekehrte Schritt, der die gesamte Permeation bedingt/beschreibt.Abbildung 1 schematische Darstellung der Permeation von innen nach außen und von außen nach innen

2. Einflussfaktoren:

Die Verbesserung der Barriere ist möglich, indem man einen oder alle drei Schritte so verändert, dass der Permeand langsamer oder gar nicht mehr hindurch permeieren kann. Man kann also entweder die Adsorption reduzieren oder unterdrücken. Diese geschieht z.B. durch Metallisierungen, Lackierungen oder andere Oberflächenbehandlungen wie chemisch reaktive Prozesse. Alternativ dazu kann die Diffusion durch die Veränderung des Materials beeinflusst werden, um eine günstigere Diffusionskonstante zu erhalten muss in jedem Fall der Werkstoff gewechselt oder verändert werden. Auch das Verhältnis beispielsweise beim EVOH Copolymer zwischen Ethylen und Vinylalkohol verändert die Barriereeigenschaften aufgrund der veränderten Diffusion deutlich. Faustregel ist: Je mehr Vinylalkohol (VOH) desto besser die Barriere gegen Sauerstoff. Je mehr Ethylen €, desto besser ist die Feuchtigkeitsunempfindlichkeit der Folie hinsichtlich Sauerstoffpermeation. Dazu werden wir im abschnitt Barrierematerialien aber detaillierter zurück kommen.

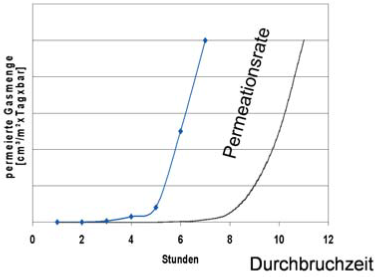

3. Durchbruchzeit

Als Durchbruchzeit kann man die Zeit beschreiben, die es dauert, bis genauso viele Sauerstoffatome außen in die Folie eindringen, wie innen austreten. Man beschreibt hiermit also die Zeit, die es dauert, bis ein Gleichgewichtszustand erreicht ist, der primär vom Konzentrationsgefälle des Permeanden innen zu außen und dem Klima abhängt.Die Steigung der Summenkurve gibt dabei die Permeationsrate an. Legt man an den linearen Verlauf eine Tangente an, so gibt der Schnittpunkt mit der X-Achse die Durchbruchzeit an, die zwischen Sekunden und einigen Tagen liegen kann und somit nur für kurz haltbare Lebensmittel bei der Barriereauslegung bedeutsam ist.

Abbildung 2 Durchbruchzeit und Permeationsrate schematisch dargestellt

2 Definition Dichtigkeit

Als Überbegriff der Permeation fungiert die Dichtigkeit. Dichtigkeit oder Dichtheit beschreiben bei Verpackungen das gesamte System – also die Permeation durch das Material aber auch Einflüsse durch Siegelnahtfehler oder Löcher in der Verpackung. Nun beschreiben Dichtheitsprüfungen einige Zehnerpotenzen geringere Genauigkeiten des Stoffdurchtritts in eine Verpackung als die Permeation, weshalb der Schluss nahe liegt, dass zuerst einmal eine Verpackung dicht (verschlossen) und unbeschädigt sein muss, bis man über Permeation nachdenken sollte.

3 Barriereeigenschaften einiger bedeutender Folien

3.1 Das EVOH (Ethylen Vonyl Alkohol)

Eine der bedeutendsten Barrierematerialien aus Kunststoff ist nach wie vor das EVOH, das sich durch gute Transparenz, gute Verarbeitbarkeit, hervorragende Sperrwirkung gegen Sauerstoff und Aromen sowie Thermo-Verformbarkeit auszeichnet.

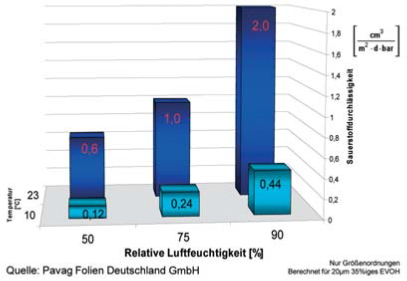

Wo Licht ist, ist leider auch Schatten. So hat das EVOH ein bisher ungelöstes Problem mit Feuchtigkeit. Natürlich gibt es Konstruktionen und Lebensmittel, die hier unproblematisch sind, dennoch ist stets drauf zu achten, dass EVOH in möglichst trockenem Zustand seine volle Barrierewirkung entwickelt. Welchen Einfluss Feuchtigkeit und Temperatur auf die Barriere von EVOH Verbundfolien haben kann, zeigt das folgende Diagramm.

Abbildung 3 Folie aus dem Seminar Grundkurs Kaschiertechnologie: Einfluss von Temperatur und Feuchtigkeit auf Sauerstoffbarriere vom EVOH

An dieser stelle werden wir nicht näher auf die enormen Einflussfaktoren auf die Barrierewirkung eingehen. Weitere Informationen finden Sie u.a. unter http://www.eval.be/web/index.asp?lang=de&ut=L .

Für den Weiterverarbeiter, wie Drucker und Kaschierer, ist auf jeden Fall darauf zu achten, das wenig Feuchtigkeit in der Anwendung an die EVOH Schicht gelangt. Das ist auch ein Grund, warum EVOH immer im Verbund (z.B. mit PE, PP oder PA) verarbeitet wird.

3.2 Typische Anwendungen und Eigenschaften von EVOH-Verbundfolien

Eine typische Anwendung von EVOH Folien sind die vielfältigen MAP-Verpackungen (modified atmosphere packaging). Hier spielt das thermoverformbare EVOH seine ganze Stärke aus. Zum einen kann durch Wechsel der EVOH Copolymer-Type die Sauerstoffdurchlässigkeit (OTR=Oxygene transmission rate) eingestellt werden oder einfach über die Schichtdicke. Aufgrund seiner Verformbarkeit wird es gerne in Unterfolien eingesetzt, wenn ein besonders O2 empfindliches Produkt verpackt werden soll. Aber auch in den Deckelfolien wir traditionell EVOH eingesetzt, obwohl heute auch weniger feuchtigkeitsempfindliche Materialien wie SiOx bedampfte Folien oder Metallisierungen verwendet werden. Insbesondere für feuchte Füllgüter sind diese nicht organischen Bedampfungen (nicht aus Kunststoff bestehenden) Folien wirksamer.

So finden sich heute u.a. in vielen Wurst-/Fleisch- oder auch Tubenlaminaten EVOH Barrieren.

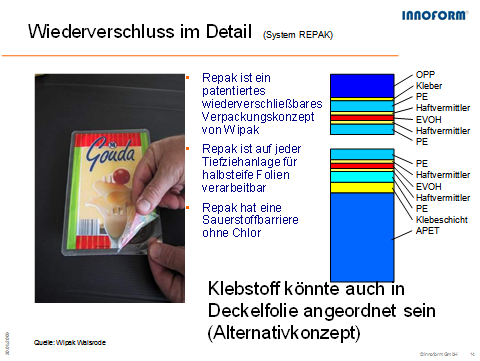

3.3 EVOH als funktionelle Barriere

Das Lebensmittelbedarfsgegenständerecht sieht europaweit vor, dass „Schadstoffe“, die in Folien technisch unvermeidbar sind, durch s.g. funktionelle Barriereschichten gesperrt werden können, so dass dann in der Lebensmittel abgewandten Seite höhere Konzentrationen von „Schadstoffen“ toleriert werden können, wenn nachgewiesen wird, dass die funktionelle Barriere diese Stoffe vom Lebensmittel fern hält/sperrt.

Auch in solchen Anwendungen findet EVOH Einsatz. Zum Beispiel die immer häufiger eingesetzten Wiederverschluss-Systeme, die in der Regel aus leicht migrierenden Komponenten formuliert werden, müssen in ihrer Migrationsneigung ins Füllgut gebremst werden. Diese Aufgabe übernimmt in einigen Fällen eine sehr dünne (1 – 3 µm) EVOH Sperrschicht, die quasi nebenbei natürlich auch die Sauerstoffbarriere erhöht und somit zu einer längeren Haltbarkeit des verpackten Lebensmittels führt.

3.4 Bedampfungen

Eine weitere Möglichkeit Folien hinsichtlich Ihrer Barriereeigenschaften erheblich zu verbessern ist die Bedampfung. Eine Untergruppe stellt hier die Aluminium-Metallisierung dar, die im großtechnischen Maßstab eingesetzt wird. Diese silbrige Folienbeschichtung führt zudem zu einem oft ausreichendem Lichtschutz.

Zudem finden transparente, anorgansische Bedampfungsschichten immer mehr Einsatz. Hier erwähnen wir nur kurz SiOx und AlOx als die häufigsten. Aufgrund der Oxodation behalten die Stoffe ihre Sperrwirkung, werden aber hoch transparent. Sie lassen sich problemlos mit geeigneten Druckfarben bedrucken.

Nähere Details können jederzeit von den einschlägigen herstellern oder bei Innoform erfragt werden.

4 Barriereeigenschaften einiger handelsüblicher Folien

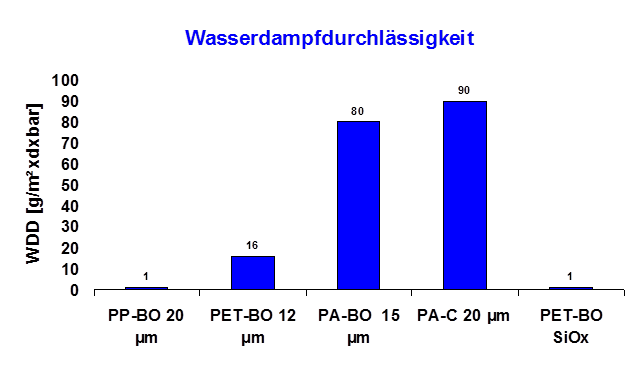

Vergleicht man nun einmal typische Druckträgerfolien hinsichtlich ihrer Barriereeigenschaften, so lässt sich daran einiges an physikalischen Grundlagen erklären. Betrachten wir im Folgenden einmal diese typischen Folien in ihren handelsüblichen Dicken:

PP-BO 20 µm

PET-BO 12 µm

PA-BO 15 µm= Polyamid biaxial orientiert

PA-C 20 µm = Polyamid cast (Gießfolie nicht orientiert)

PET-BO 12 µm mit SiOx Beschichtung

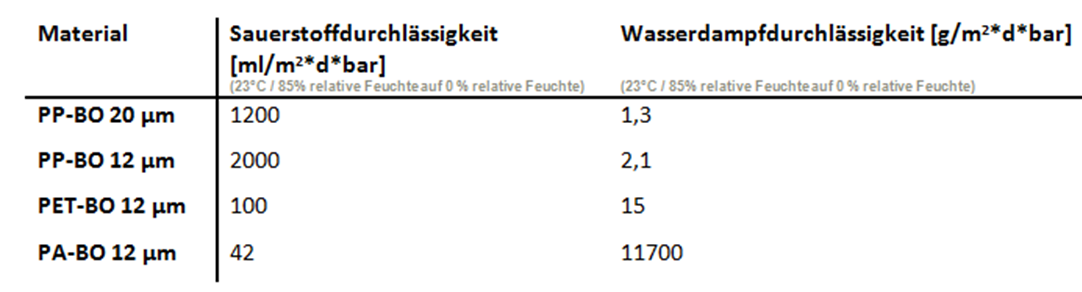

Hier einige Daten, wie einige handelsüblichen kaschierfplien im Vergleich bei OTR- Betrachtungen abschneiden. Dieses sind nur Richtwerte und Spezialtypen weichen natürlich im Detail ab. Die Tendenz bleibt aber.

Abbildung 4 Sauerstoffdurchlässigkeit handelsüblicher kaschier-/Druckfolien

Abbildung 4 Sauerstoffdurchlässigkeit handelsüblicher kaschier-/DruckfolienBetrachtet man hier die Sauerstoffdurchlässigkeit im Vergleich, so wird deutlich, dass mit zunehmender Polarität des Werkstoffes die Permeation abnimmt. Am schlechtesten schneidet das PP-BO ab, das kaum eine Sperrwirkung gegen O2 zeigt. Das PET und das PA hingegen schon als zumindest O2 Bremsen bezeichnet werden können. In den Bereich echter Barriere dringt aber nur das PET-BO mit SiOx Beschichtung vor.

Betrachtet man nun die Wasserdampfdurchlässigkeit in der folgenden grafik, wird schnell klar, dass bei den organischen, Kunststoffschichten sich das Bild umkehrt. Bei der anorganischen SiOx Schicht hingegen, bleibt das Niveau niedrig.

Abbildung 5 Wasserdampfdurchlässigkeit handelsüblicher kaschier-/Druckfolien

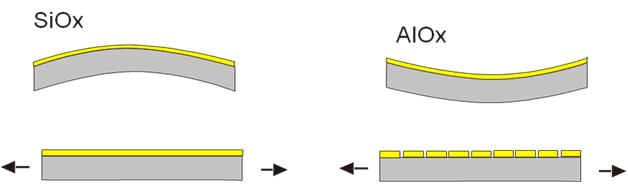

Abbildung 5 Wasserdampfdurchlässigkeit handelsüblicher kaschier-/DruckfolienDie genannte SiOx und AlOx Schichten sind genau wie Aluminium-Metallisierungen deshalb in ihrer dünnen Ausprägung spröder als organische/Kunststoffschichten. Das bedeutet für den Drucker und Kaschierer, aber auch für das Logistikteam besondere Sorgfalt.

So sind beispielsweise die transparenten Barrieren nach der Herstellung „vorgespannt“ auf der Folienoberfläche. Dehnt man nun die Folie extrem, so können die dünnen Schichten brechen und teilweise Ihre Barrierewirkung verlieren.

Abbildung 6 Schematische Darstellung der Eigenspannung von anorganischen Beschichtungen

Abbildung 6 Schematische Darstellung der Eigenspannung von anorganischen BeschichtungenNatürlich kann auch eine schwer drehende Welle oder ein kratzendes Entionisierungs-Selbstkonstruktion zu kleinsten Kratzern und somit Fehlstellen führen. Diese fehlstelölen sieht man erstens nicht und zweitens sind sie nur durch aufwendige Permeationsmessungen statistisch zu erfassen.

Die Lösung ist wie so oft Wissen und Sorgfalt beim Umgang.

4.1 Auf welcher Seite drucke ich gerade?

Diese Frage hat sich vielleicht schon mancher Drucker, Kaschierer und Betriebsleiter gestellt, wenn er bedampfte, transparente Folien verarbeitet hat. Hierzu zum Schluss noch ein kurzer Tipp:

Um die zu bedruckende Seite schnell und sicher zu bestimmen benötigen Sie nicht merh als das Wissen, einen Eimer mit Wasser und einen Schwamm. Hängt die SiOx oder AlOx Rolle erst einmal in der Maschine, schlagen Sie ca. 30 cm des Rollenendes um und benetzen mit dem angefeuchteten Schwamm die Folienbahn auf der Vorder und Rückseite.

Auf der Seite, auf der das Wasser besser benetzt, sollten Sie stets drucken, denn das ist die bedampfte Schicht, die im Zwischenlagendruck geschützt werden muss.

Aber Achtung. Die Oberflächenspannung ist oft so hoch, dass nicht alle farben gut ausdrucken und haften. Fragen Sie hierzu Ihren Farb-/Folienlieferanten, der Ihnen geren Auskunft über getestete Systeme geben wird.

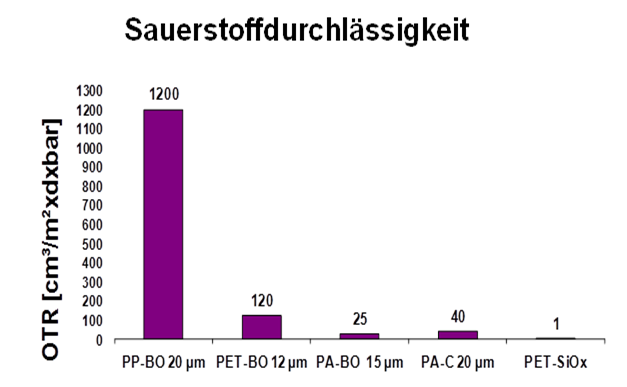

4.2 Vorbehandlungsintensitäten

Hier noch eine Tabelle, welche Vorbehandlungsintensitäten die besprochenen Folien haben. Als Drucker und Kaschierer wissen Sie natürlich, dass wir mindestens 38 mN/m benötigen, um gut zu Benetzen und Haftung zu erzielen. Wie wir das schaffen berichten wir in einem der nächsten Artikel.

[Artikel Serie 1-8 “Drucken und Kaschieren” wird fortgesetzt]

Kontakt:

Innoform GmbH Testservice

Industriehof 3,

26133 Oldenburg

TS@innoform.de