Barriere und Verpackung, ein Thema, das wieder mehr in den Focus rückt und Schwerpunkt der Innoform und SKZ Kooperationstagung „Barriere-Verbundfolien – Verbesserte Haltbarkeit von Lebensmitteln“ am 23.09/24.09 2015 in Würzburg ist.

Auf der diesjährigen Tagung, die 2-jährig stattfindet, dreht sich alles um die Haltbarkeitsverbesserung von Lebensmitteln mittels Barrierefolien.

Gegenstand der Tagung sind relevante Folien – sowohl mit organischen (Kunststoff-) als auch anorganischen Barriereschichten – die eine Barriere gegen Licht, Wärme, Gase oder zunehmend auch gegen Migration unerwünschter Stoffe aus der Umwelt schaffen.

Experten aus Lebensmittelproduktion, Folienherstellung und Maschinenbau referieren über Einsatzmöglichkeiten von Barrierefolien.

Nicht nur die eigentlichen Barrierefolien, deren Herstellung und Verarbeitung sind Thema der Tagung, sondern auch neue Sterilisationsmethoden und deren Einfluss auf Material und Maschine.

Mit der rasanten Zunahme der industriellen Lebensmittel- und Verpackungsproduktion steigt der Bedarf an Barrierefolien, um das Produkt sicher zum Konsumenten zu bringen, mit wachsendem Umweltbewusstsein und steigenden Rohstoffpreisen verschiebt sich die Verwendung konventioneller Rohstoffe immer mehr in Richtung nachwachsender bzw. biobasierter Rohstoffe. Gleichzeitig rückt eine qualitative und bewusste Ernährung immer mehr in den Vordergrund. Die Verbraucher fordern natürliche und auf ursprüngliche Art und Weise hergestellte Lebensmittel.

Hier ergibt sich ein neues, spannendes Feld für Barrierefolien – Erhöhung des Verbraucherschutzes durch Barriere gegen alle möglichen, unerwünschten Stoffe. Sei es das viel besprochene Mineralöl aus Zeitschriften in Recyclingkartons, die Geruchsträger, die beim Transport und Lagerung übergehen können oder einfach die unerwünschten Gase z.B. beim Vertrieb an Tankstellen.

Drei Viertel der Verbraucher legen Wert auf das Recycling der Verpackung. Rund 40 % wollen seriöser über Umweltfreundlichkeit und Nachhaltigkeit des Produkts und des Verpackungsmaterials informiert werden

In Forschungsprojekten wird daran gearbeitet, biobasierte Barriereschichten zu entwickeln und die Barriereeigenschaften von Biopolymeren wie z.B. Proteine, Polysaccharide und Lipide für die Anwendung in Lebensmittelverpackungen zu verbessern. Verschiedene Proteine, wie z.B. Molke, Casein, oder Gelatine werden bereits als Rohstoff für Verpackungskonzepte verwendet; Protein basierte Folien und Beschichtungen können durch unterschiedliche Technologien wie Lackieren und Extrusion verarbeitet und hergestellt werden.

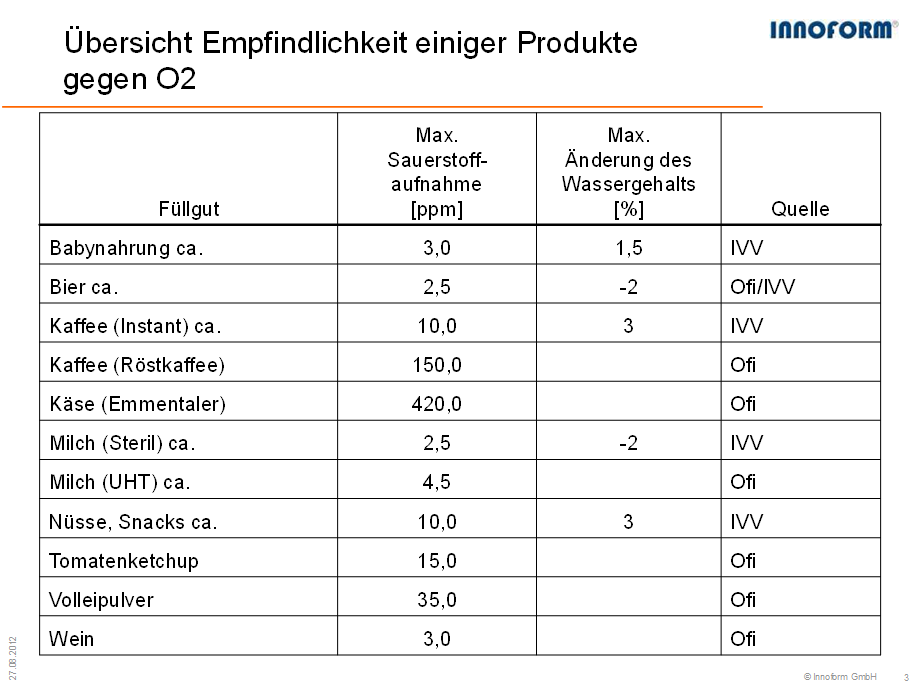

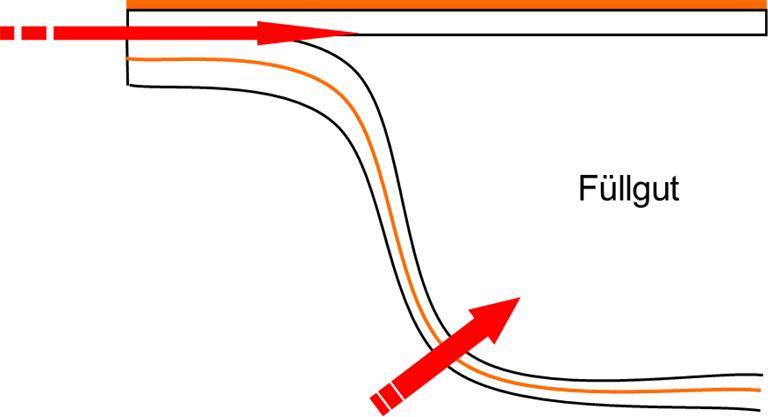

Die Forderung nach ursprünglich hergestellten Lebensmitteln hat Einfluss auf neue Methoden der Haltbarmachung: Frisch und knackig sollen Lebensmittel schmecken, gesund aussehen und sich dann auch noch gut anfühlen. Maschinenbauer, Folienhersteller und Abpacker müssen sich hier neuen Herausforderungen stellen. Was ist bei der Auswahl der Materialen zu berücksichtigen und welchen Einfluss hat diese Methode auf die Füllgüter und das Material?

Welche Anforderungen ergeben sich für die Materialien? Was muss bei der Entwicklung neuer Maschinenkonzepte berücksichtigt werden und welche Folien kommen zum Einsatz?

Durch neue Möglichkeiten der (Hochdruck-)Sterilisation bleiben Lebensmittel frisch und knackig, das Risiko einer Verunreinigung durch Mikroorganismen wird auf ein Minimum reduziert, ernährungsphysiologisch wertvolle Inhaltsstoffe wie Enzyme und Aromen bleiben fast unverändert und das bei einer Reduzierung des Energieaufwands im Vergleich zu konventionellen Verfahren wie die thermische Erhitzung.

Auch für die klassischen Haltbarmachungsverfahren Sterilisation und Pasteurisation sind neue Folien am Markt – auch hier diskutieren Fachleute die neuen, sicheren Folien.

Neben Haltbarkeit verbessernden Methoden runden neue Entwicklungen in der Maschinenbautechnik zur Folienherstellung ab:

Wie kann das bestehende Folienspektrum durch die Aufrüstung vorhandener Maschinen erhöht werden? Welche Kosten und Rohstoffeinsparungen ergeben sich daraus? Wie viel nachhaltiger kann das im Vergleich zum Neuinvest sein?

Zum ersten Mal widmet sich ein Vortrag dem Thema Wärmebarriere mit Folien – hier als Beitrag zum Convenience-Trend, der nach wie vor die Verpackungsbranche in Schwung hält.

Auf dieser Tagung erfahren die Teilnehmer alles über die neuesten Trends und Entwicklungen in der Barrierefolientechnologie. Es werden Lösungen für verbesserte Folien und ganze Verpackungssysteme vorgestellt und die neuen wie bekannten Anforderungen an die Barriere im Verarbeitungsprozess detailliert diskutiert.

Weitere Informationen finden Sie unter http://sp.innoform.de

Innoform Coaching GbR

Karen van Wüllen

Stüvestraße 25

49205 Hasbergen

Tel.: +49 (0)5405 80767-280

E-Mail: karen.vanwuellen@innoform.de