Analytik der Thermoformergebnisse – Teil 4

von Dr. Manfred Reichert

Kurzzusammenfassung

In den ersten beiden Teilen der Analytik von Thermoformfolien wurden die Methoden wie Dickenmessung, Schrumpf, Glanzgrad, DSC, DMA und einige andere (siehe Inno-Letter „Analytik von Thermoformfolien – Teil I und Teil II “) beschrieben.

Der Inno-Letter Teil III (Teil I der „Analytik der Thermoformergebnisse“) beschäftigte sich mit Analysenmethoden für fertig geformte, aber noch offene Behälter.

In diesem Inno-Letter wird nun auf die wichtigsten Untersuchungsmöglichkeiten für fertig geformte, gefüllte und versiegelte Behältnisse eingegangen.

Dies sind vor allem die Bestimmung von:

- Berstdruck und Dichtigkeit (sind eng miteinander verbunden)

- Aufreißkraft

1 Allgemeines

Es werden Methoden gezeigt, mit denen die Gesamtqualität des fertig hergestellten, verschlossenen Behältnisses geprüft werden kann. Vor allem ist hier die Qualität der Siegelung, also des Aufbringens der Deckfolie auf die gefüllten Behältnisse, gemeint.

2 Berstdruck und Dichtigkeit

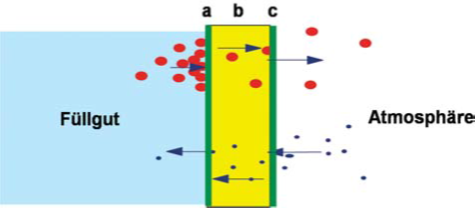

Zur Bestimmung der Qualität der Siegelung der Deckfolie auf die Becher bzw. Schalen von gefüllten verschlossenen Behältern platziert man diese Behälter in eine Vakuumkammer. Die Siegelqualität hängt im Einzelfall vor allem ab von:

- Den Siegelbedingungen (Zeit, Druck, Temperatur)

- Der Art und Qualität des Siegelmediums der Deckfolie

- Und der Art der Bodenfolie

Die Vakuumkammer ist in der Regel mit Wasser gefüllt, so dass die Behälter vollständig im Wasser eingetaucht sind. Nun wird langsam ein Vakuum in der Kammer aufgebaut. Durch die entstehende Druckdifferenz werden die Siegelnähte beansprucht und eventuelle Leckagen können entdeckt werden. Es perlen Luftblasen aus dem Behälterinneren durch die Leckage in das umgebende Wasser.

Die genauen Testbedingungen (Höhe des Vakuums, Prüfdauer) hängen vom jeweiligen Einzelfall bzw. von den Kundenwünschen ab und werden mit dem Kunden festgelegt. Normalerweise bewegt sich die Testzeit im Bereich von 15 bis 20 Sekunden, im Extremfall bis zu einer Minute. Das erzeugte Vakuum (Differenzdruck zum Normaldruck) schwankt zwischen ca. 200 mbar und etwa 800 mbar.

Als konkretes Beispiel sei der Test von Kaffeesahne-Bechern erläutert, die in einer mit Wasser gefüllten Vakuumkammer geprüft werden.

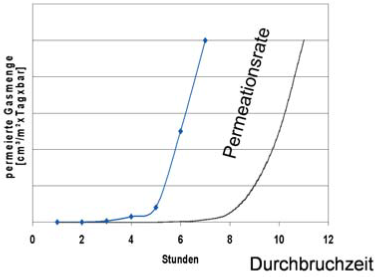

Dazu wird eine gewisse Anzahl an Stichproben (diese ist jeweils im Einzelfall mit dem Kunden festzulegen) getestet. Die Packungen werden wie erwähnt in der Vakuumkammer platziert, ein Vakuum wird angelegt => „grobe“ Undichtigkeiten werden durch aufperlende Luftblasen erkannt. Es ist aber keine Aussage zu dem genauen Wert über die Größe der Undichtigkeit möglich. Die erkennbare Porengröße bei diesem Test liegt bei etwa 15 µ und drüber. Auch Kapillaren mit einer Länge von über 15 µ werden detektiert (Quelle: Fa. Innoform, Osnabrück, Fraunhofer AVV Dresden)

ABER: Die Lokalisierung der Leckage ist möglich (das ist sehr wichtig im Hinblick auf Troubleshooting und Fehlersuche)

Dieser Test ist eine in der Praxis sehr gängige Methode, relativ einfach und schnell durchzuführen.

Als Beispiel für ein Testgerät (Vakuumkammer) wird ein Apparat der Fa. Witt Gasetechnik, Witten (bzw. Fa. Haug Quality Equipment, CA, USA) kurz dargestellt.

Der Name des Prüfsystems ist: Pack-Vac Leak Detector:

- Test der Packungen in einer mit Wasser gefüllten evakuierten Kammer

- Testzeit: bis ca. 30 sec pro Prüfling

- Nach erfolgter Evakuierung wird der Prüfling beobachtet, ob Luftblasen (=> Hinweis auf Undichtigkeiten) auftreten; eine Ortung der Leckage ist wie erwähnt möglich.

Eine Prüfkammer ist in folgender Abbildung zu sehen:

Bei diesen Prüfungen besteht in der Praxis oft ein „Konflikt“ zwischen:

- Siegelnahtfestigkeit (Öffnungskräfte, s. u.), und

- Dichtheit

Denn oft wird zur Sicherheit die Packung zu fest versiegelt, sie ist aber dann zu schwer zu öffnen.

Dies hängt sehr von den Materialpaarungen der zu versiegelnden Kunststoffe ab (Siegellack bzw. Siegelbeschichtung der Deckfolie gegen Siegelschicht der Bodenfolie). Deshalb ist – jeweils in Absprache mit den Packstoffherstellern (Boden- und Deckfolie) und dem Kunden – oft Projekt bezogen ein Optimierungsvorgang nötig. D. h., es müssen des öfteren verschiedene Materialpaarungen untersucht werden, um jeweils die am besten geeignete Paarung herauszufinden.

Die Aufreißkraft ist auch abhängig von der Geometrie des Siegelprofils (s. u.). Es ist also immer eine optimale Abstimmung Öffnungskraft – Dichtheit nötig.

Ein anderer Schnelltest zur Untersuchung der Dichtigkeit von Siegelnähten ist der so genannte Rhodamin-Test:

Dazu werden in die von unten aufgeschnittene und entleerte Packung einige Milliliter 0,5 % ige Lösung von Rhodamin (rotes Pulver) in Propanol gefüllt. Damit wird die zu prüfende Siegelnaht benetzt. Jede Naht ist ca. 15 Minuten lang zu benetzen. Anschließend wird das Behältnis mit Warmluft ausgetrocknet. Nach dem vollkommenen Austrocknen (ca. 2 Stunden) kann untersucht werden, ob die rote Testflüssigkeit an irgendeiner Stelle nach außen gedrungen ist. Ist das rote Rhodamin dann auf der gegenüberliegenden Seite der Siegelung nicht zu sehen, ist die Siegelung – im Rahmen der erkennbaren Leckagegröße – dicht. Die Siegelnähte dürfen erst im völlig ausgetrockneten Zustand auseinander gezogen werden.

Mit diesem Test werden Leckagen (Kapillaren) von etwa > 15 µm detektiert (Quelle: Fa. Innoform, Osnabrück, Fraunhofer AVV Dresden).

Verschärft werden kann die Prüfung, wenn beispielsweise bewusst kleine Verunreinigungen (z. B. Verstaubung) bei Testsiegelungen mit eingesiegelt wurden (ist die Packung bei bestimmter Verunreinigung trotzdem rhodamindicht?)

In diesem Fall wurde der mit einer transparenten Deckfolie verschlossene Becher mit Rhodamin benetzt. Deutlich ist in der Bildmitte oben zu sehen, dass das rote Rhodamin von innen nach außen oder umgekehrt durch die Siegelnaht (weiß) gedrungen ist. Hier ist also eine undichte Stelle in der Packung gewesen.

Dieser Test ist bei transparenten Verpackungen direkt nach dem Entleeren und Reinigen möglich.

Bei Aluminium-Verbunden wird der Test nach Reinigung sowie Ablösung von Lack und Aluminium durchgeführt.

Die Undichtigkeit kann jeweils lokalisiert werden.

(Quelle: K. Schröder, Fa. Innoform, 2006)

Allgemeiner Hinweis zu Dichtigkeits-Prüfmethoden:

In diesem Rahmen kann nicht ausführlich auf die Vielzahl der möglichen Prüfmethoden zur Dichtheitsprüfung von Packungen eingegangen werden. Hier wurden nur exemplarisch einige Methoden kurz angeführt, die in der Praxis oft Verwendung finden.

Weitere Möglichkeiten zur Dichtigkeitsprüfung werden in einem separaten Inno-Letter in ihren Grundzügen beschrieben werden.

3 Aufreißkraft

Damit wird bestimmt, mit welcher Kraft ein Behälter zu öffnen ist, d. h. mit welcher Kraft die Deckfolie von dem Behälter abgezogen wird. Diese Messung hängt – wie die Messung des Berstdruckes – ebenfalls von den oben genannten Faktoren ab.

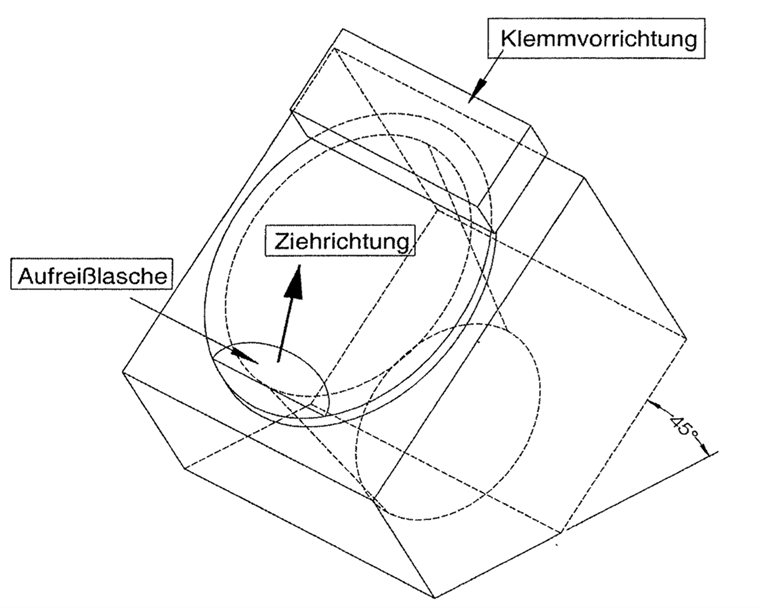

Zur Messung der Aufreißkraft spannt man die Behälter in eine Zugprüfmaschine ein. Beispielsweise fixiert man die Behältnisse in einem Winkel von z. B. 45°, indem sie durch eine Klemmvorrichtung fest fixiert werden. Die Aufreißlasche befindet sich dabei im unteren Teil des Deckels. Diese Lasche wird ebenfalls mit einer Klemmvorrichtung und einer Schnur mit der Zugmessdose verbunden. Die Traverse der Prüfmaschine fährt nun mit einer definierten Geschwindigkeit nach unten, dadurch wird der Behälter langsam geöffnet. Im Normalfall ist die anfangs gemessene Anrisskraft größer als die im weiteren Verlauf gemessene Weiterreißkraft.

Im Folgenden ist die Prinzipskizze der Möglichkeit zur Messung der Aufreißkraft dargestellt:

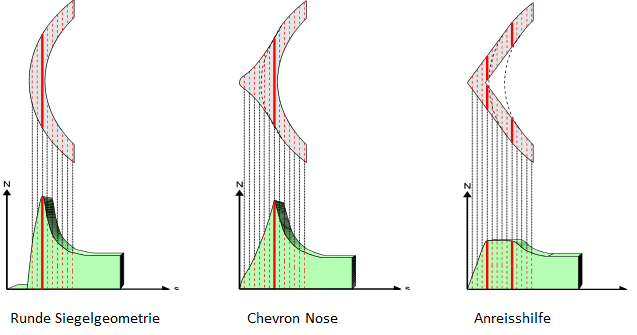

Interessant ist, dass die Geometrie des Siegelprofils – v. a. im Bereich der Aufreißlasche – einen wesentlichen Einfluss auf die Öffnungskraft besitzt.

In der folgenden Abbildung ist deshalb ein Vergleich der Öffnungskräfte bei unterschiedlichen Siegelgeometrien dargestellt:

Zur Siegelnahtprüfung an Packungen existiert noch keine Norm (Quelle: K. Schröder, Fa. Innoform, 2006).

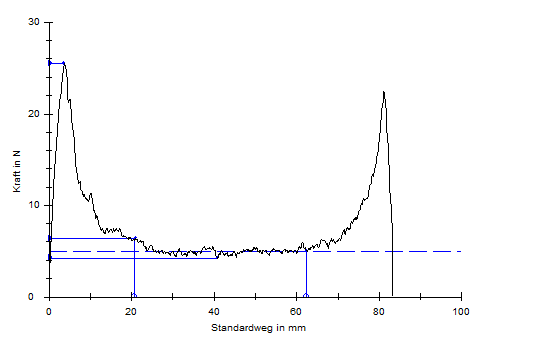

Abb. 5 zeigt noch mal ein typisches Beispiel eines Messdiagramms:

Es ist deutlich erkennbar, dass die Anrisskraft stärker ist als die Weiterreißkraft. Zum Schluss der Messung steigt die gemessene Kraft jedoch wieder an.

Die folgende Abb. 6 zeigt abschließend den Ausschnitt einer Vorrichtung zur Messung der Aufreißkraft: Dabei wird das Behältnis festgeklemmt und die Aufreißlasche (in Bildmitte oben zu sehen) wird mit der Messdose verbunden.

Abschließend sei erwähnt, dass es zu diesem Thema “Easy Opening peelbarer Verpackungen” ein Forschungsprojekt gab (2007 – 2009), das unter der Federführung des Fraunhofer-Anwendungszentrums für Verarbeitungsmaschinen und Verpackungstechnik AVV, 01189 Dresden (Ansprechpartner Frau Andrea Liebmann) war. Bezüglich weiterer Informationen hierzu wird gebeten, sich direkt mit Frau Liebmann in Verbindung zu setzen.

Ihre Daten sind: Andrea Liebmann, Heidelberger Str. 20, D – 01189 Dresden; Telefon: +49 (0) 351 / 4 36 14-40, Fax +49 (0) 351 / 4 36 14-59; andrea.liebmann@avv.fraunhofer.de;

www.avv.fraunhofer.de; www.easy-opening.com.

Hier gelangen Sie zu den bereits veröffentlichten Artikeln der Inno-Letter Reihe “Thermoformen Analytik”:

Teil 1: “Analytik der Thermoform-Folien- Teil 1”

Teil 2: “Analytik der Thermoform-Folien- Teil 2”

Teil 3: “Analytik der Thermoformergebnisse- Teil 3”

Wir hoffen, dass wir Ihnen hiermit hilfreiche Informationen geben konnten. Für Rückfragen und Feedback stehen wir gerne zur Verfügung:

Dr. Manfred Reichert, Parkstrasse 36/1, 73630 Remshalden, Tel. 07151-72354,

e-mail: m.reichert51@web.de

Mitglied von InnoNET-Partners

In Zusammenarbeit mit:

Innoform GmbH Testservice

Industriehof 3

26133 Oldenburg

www.innoform.de

TS@innoform.de