3. Teil : Häufig verwendete Folien zum Drucken und Kaschieren

EIGENSCHAFTEN UND EINSATZGEBIETE VON DÜNNEN DRUCKTRÄGERFOLIEN UND SIEGELSCHICHTEN

von Karsten Schröder und Ansgar Wessendorf

Im dritten Teil dieser Artikelserie über marktübliche Arten und Typen synthetischer Folien zur Herstellung von Lebensmittelverpackungen stehen die Eigenschaften und Einsatzgebiete verschiedener Druckträgerfolien und Siegelfolien wie PP und PE im Zentrum der Berichterstattung.

Folien als Druckträger

Dünne, als Druckträger verwendete Folien, haben noch wesentlich mehr Aufgaben als »nur« den Druck aufzunehmen oder ihn im Falle des Zwischenlagendrucks zu schützen. Viel mehr spielen bei der Auswahl dieser Folien, die vor allem für Produkte wie Deckelfolienlaminate, Schlachbeutelfolien und Standbeutel eingesetzt werden, noch weitere Gesichtspunkte und Aufgaben eine wichtige Rolle. Dazu gehören die Verbesserung der Durchstoßfestigkeit, die Erhöhung von Steifigkeit, Glanzfaktor und Schmelztemperatur der Außenseite zur Vermeidung von Anhaftung an Siegelbacken; sowie Gleitfähigkeit.

Herstellungsverfahren

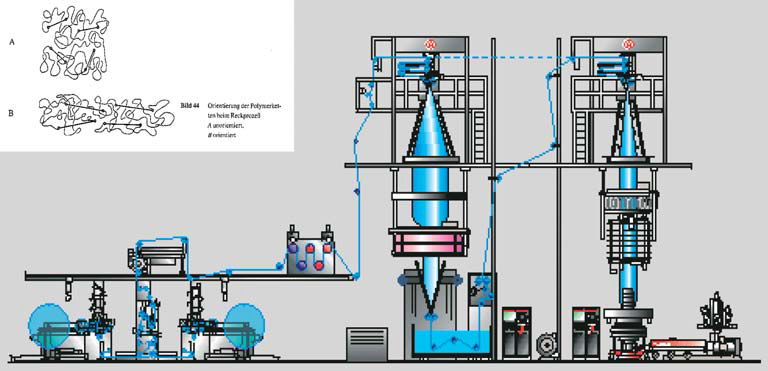

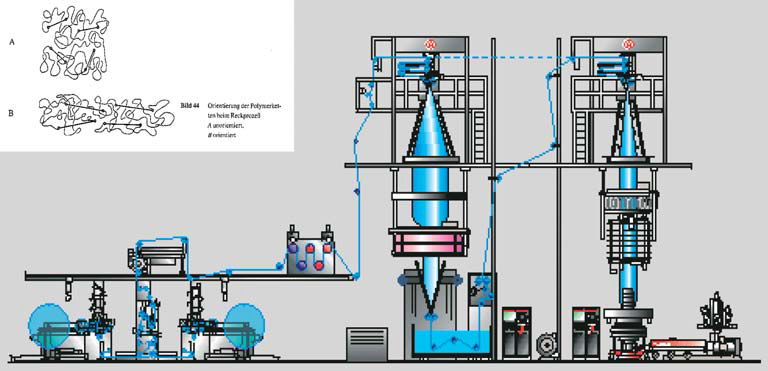

Zur Herstellung biaxial orientierter Folien können die nachfolgend kurz beschriebenen Verfahren zum Einsatz kommen:

1. Double-Bubble-Verfahren

Bei diesem Blasverfahren, das auch bei dem englischen Unternehmen Innovia Films zum Einsatz kommt, wird die Folie nach dem ersten Aufblasen abgekühlt und anschließend ein zweites Mal bei kontrolliert niedriger Temperatur noch einmal und stärker aufgeblasen. Hierdurch ergibt sich ein Verstreckungseffekt sowohl in Längs- als auch in Querrichtung. Derart hergestellte Folien werden auch als »ausgewogene Folien« (»balanced films«) bezeichnet, da sie ähnliche Eigenschaften sowohl in Längs- als auch in Querrichtung aufweisen.

2. Tenter Frame-Verfahren

Bei diesem Gießverfahren wird die hergestellte Folie zunächst längs und danach quer verstreckt, was nacheinander oder auch gleichzeitig erfolgen kann. Nach dem Verstrecken erhält die Folie eine Thermofixierung bei geeigneter Temperatur, damit sie bei späterer Erwärmung während der Verarbeitung oder Anwendung nicht in die ursprüngliche Form zurückschrumpft. Allerdings läßt sich ein derartiger Schrumpf nicht völlig vermeiden, was sich vor allem beim Siegeln bemerkbar machen kann.

Biaxial orientiertes Polypropylen

Zu den Vorteilen von biaxial orientierter Polypropylenfolie (PP-BO) gehören verbesserte Transparenz, optimierte Barriereeigenschaften, erhöhte Festigkeit bei Reduktion der Dehnbarkeit, hoher Glanz, gute Durchstoßfestigkeit, Knickbruchunempfindlichkeit, verbesserte Ölbeständigkeit sowie hohe Wasserdampfdichtigkeit und Steifigkeit.

Es muß allerdings darauf hingewiesen werden, daß PP-BO über bestimmte, vor allem für Lebensmittelverpackungen wichtige Eigenschaften nicht verfügt. Dazu gehören Aromadichtigkeit, Barriefähigkeit gegen Sauerstoff sowie Sterilisierbarkeit. Darüber hinaus erfordert die niedrige Oberflächenspannung des Materials vor der Bedruckung eine entsprechende Vorbehandlung zur Verbesserung der Anhaftung von Farben und Lacken.

Trotz hoher Dauergebrauchstemperatur ist der relativ niedrige Schmelzpunkt des Materials zu berücksichtigen, was Probleme bei Siegelungen oder Wärmebehandlung jeglicher Art verursachen könnte. In diesem Fall bietet sich das Ausweichen auf biaxial orientiertes Polyethylenterephtalat (PET-BO) an. Die typischen Stärken von PP-BO Folien für Folienverpackungen liegen in einem Bereich von 12 bis 50 µm, während für Kaschierungen sehr oft Folien mit einer Stärke von 20 µm eingesetzt werden.

Biaxial orientiertes Polyethylenterephtalat

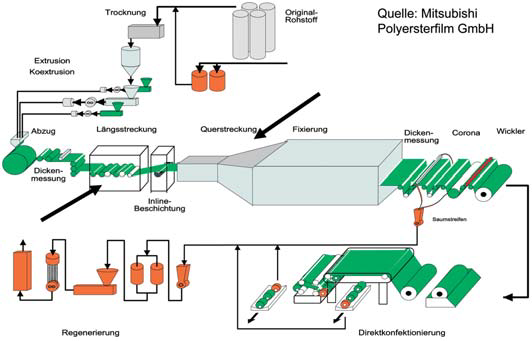

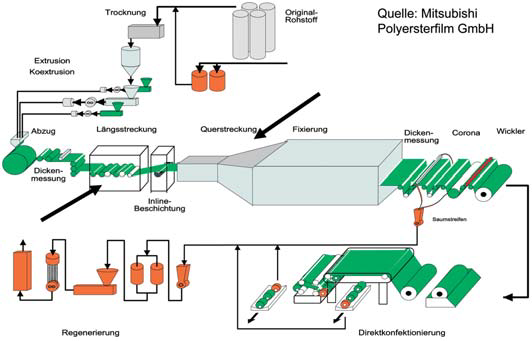

Ein echter Klassiker im Bereich Druck und Kaschierung ist biaxial orientiertes Polyethylenterephatalat (PET-BO), das im Tender Frame-Verfahren hergesetellt und zumeist in Stärken von 12 µm verwendet wird. Aufgrund der Schmelzviskositätseigenschaften und der Feuchtempfindlichkeit des PET können diese Folien nicht im Blasverfahren hergestellt werden.

PET-BO zeichnet sich durch ein ausgewogenes, für Lebensmittelverpackungen ideal geeignetes Eigenschaftsprofil aus. Dies ist dem PP-BO durchaus vergleichbar, wobei PET-BO über eine bessere Sauerstoffbarriere, geringere Wasserdampfbarriere sowie eine gute Aromadichtigkeit gegen viele Aromastoffe verfügt. Bedingt durch seine hohe Oberflächenspannung ist das Material sehr gut bedruckbar und hat darüber hinaus einen sehr hohen Schmelzbereich (>250 °C).

Vor allem die guten thermischen Eigenschaften begründen den Einsatz in vielen Gebieten, wo auch PP benutzt werden könnte. Zu den Anwendungsmöglichkeiten im Verpackungsbereich gehören unter anderem heißsiegelfähige Folie für Deckel; Barrierefolien für Schlauch- und Standbeutel sowie Mattfolienverpackungen.

Biaxial orientierte Polyamidfolie

Biaxial orientierte Polyamidfolie (PA-BO) kann sowohl im Double Bubble als auch im Tenter Frame-Verfahren hergestellt werden. Obwohl sie von allen in diesem Artikel vorgestellten Folienmaterialien das teuerste ist, so können sich Verarbeitungsschwierigkeiten ergeben, wenn das spätere Produkt über Eigenschaften wie hohe Durchstoßfestigkeit; gute Sauerstoffbarriere sowie hohe Zähigkeit verfügen soll. Werden jedoch einige Grundvoraussetzungen hinsichtlich der Anforderungen dieses Materials wie auch dessen Verarbeitung beachtet, so lassen sich auch PA-BO-Folien problemlos bedrucken und kaschieren:

1. Hohe Wasseraufnahme Aufgrund des feuchtigkeitsbindenden Verhaltens von Polyamid muß darauf geachtet werden, die Materialrollen unbedingt mit anderem Folienmaterial (z.B. PE) einzuschlagen. Andernfalls quillt PA-BO auf und verändert seine Dimensionen spürbar. In diesem Zusammenhang wurden in der Praxis schon Längenänderungen von bis zu 1% festgestellt.

2. Affinität zu Lösemitteln Auch Lösemittel wie Ethanol oder Ethylacetat werden von PA-BO aufgenommen, was besondere Anforderungen an die entsprechenden Trocknungsprozesse stellt.

3. Bildung von Oligomeren an der Oberfläche Bei einigen Typen vonPA-BO kommt es zur Bildung von Oligomeren an der Oberfläche, worunter die Haftung von Klebstoffen oder Druckfarben trotz hoher Oberflächenspannung leiden kann. Hier hilft oftmals eine moderate Korona-Vorbehandlung, die in diesem Fall jedoch hauptsächlich reinigend wirken soll.

Polyethylenfolien

Folien aus Polyethylen (PE) werden zumeist als Siegelschichten, gelegentlich jedoch auch als Druckträger-Verbundfolien (z.B. PE/PE) verwendet, die hauptsächlich für Hygiene- und Tiefkühlanwendungen zum Einsatz kommen. Aufgrund der Nicht-Orientieruung der PE-Folien ist die Verarbeitung im Tiefdruck oft schwierig und setzt sehr zugsteifge Materialien voraus, wie sie beispielsweise aus dem Bereich der Verpackungen für Papiertaschentücher bekannt sind. Zumeist werden PE-Folien jedoch im Flexoverfahren mit Zentralzylindermaschinen bedruckt, da dort die geringere Zugfestigkeit durch die Einzylinderanordnung keine Probleme verursacht.

Das hauptsächliche Einsatzgebiet von Polyethylenfolien ist jedoch die Siegelschicht. Dies ist vor allem dann der Fall, wenn eine Siegelschicht mit einer Stärke von mehr als 1 µm benötigt wird, wie sie durch Lackierungen oder Coextrusion von PP-BO realisiert werden.

PE-Materialien werden nach Dichteklassen unterschieden, die sich allerdings oftmals überlappen:

Bezeichnung Dichtebereich [g/cm³] [als Kasten oder Tabelle formatieren]

Plastomere <0,90

PE-VLD 0,900-0,910

PE-LD 0,915–0,935

PE-MD 0,935–0,945

PE-LLD 0,860–0,960

PE-HD 0,945–0,965

Zum Vergleich: PP ca. 0,90

Je niedriger die Dichte ist desto geringer ist die Kristallinität, was bei Kunststoffen die Anordnung von Molekülen bzw. Atomen oder Ionen in einer gleichmäßigen, sich wiederholenden Struktur bezeichnet. Dabei gilt: Je höher die Transparenz desto flexibler die Materialien. Darüber hinaus sinkt bei abnehmender Dichte auch der Erweichungspunkt, was sich insbesondere beim Siegeln positiv auswirken kann.

Polyethylenfolien werden heute grundsätzlich als Mischungen und meistens im Coextrusionsverfahren hergestellt, was in der Folge das Angebot an PE-Siegelschichten sehr breit und unübersichtlich macht. Der Anwender, Drucker oder Kaschierer kann eigentlich nur über die Spezifikation der gewünschten Funktion und Materialeigenschaften vergleichbare Qualitäten verschiedener Hersteller beziehen. Eine Spezifikation der Rezepturen führt in der Regel nicht zur Standardisierung, da die Verarbeitungsparameter dieses teilkristallienen Werkstoffs die späteren Eigenschaften wesentlich vorbestimmen.

Heute sind Metallocene-PE-Folientypen zu einem Industriestandard geworden. Eine besondere Gruppe sind hingegen die Plastomere, die wegen ihrer extrem niedrigen Dichte besonders niedrige Schmelzpunkte aufweisen. Hier haben einige Spezialtypen zudem sehr gute Hot-Tack Eigenschaften und siegeln hervorragend durch kontaminierte Siegelbereiche.

Den Verarbeiter bereiten diese Folien jedoch wegen deren Plastizität und damit einhergehenden niedrigen Reibwerte (Stumpfheit) einige Probleme. Daher werden oft große Mengen an Gleitmitteln zugegeben, was bei der späteren Auswahl von Durckfarben und Klebstoffen berücksichtigt werden muß. Sehr niedrige Oberflächenspannungen, wie sie für alle Polyolefine (PE und PP) charakteristisch sind, bedingen eine gute Vorbehandlung mittels Corona, Beflammung oder Ozon.

Zusammenfassend läßt sich sagen, das PE-Folien die klassischen Materialien für Siegelschichten darstellen, während sie als Druckträger eher selten eingesetzt werden. Doch auch hier gilt: Keine Regel ohne Ausnahme.

Polypropylen

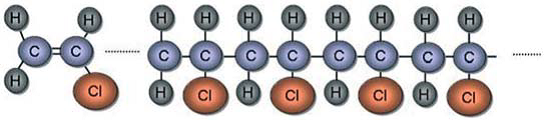

Polypropylen (PP) unterscheidet sich zwar nur durch eine zusätzliche CH3-Gruppe in der Monomereinheit von PE, verfügt aber dennoch über grundlegend andere Eigenschaften. Nicht orientierten Siegelfolien kommen immer dann zum Einsatz, wenn Folien mit höherer Temperaturbeständigkeit benötigt werden. Ein Hauptanwendungsgebiet im Bereich der Lebensmittelverpackungen sind sterilisierfeste Folien, die Temperaturen von bis zu 140 °C aushalten. Hierfür ist jedoch PE nicht geignet, da dessen Schmelzpunkt darunter liegt.

Hinsichtlich der Dichtewerte sind die verschiedenen PP-Materialien nahezu identisch und es treten kaum Variationen auf. Es wird grundsätzlich zwischen vier verschiedenen Typen von PP unterschieden:

Typen von PP

A-A-A-A-A-A-A-A-A-A-A-A-A-A-A-A-A-A PP Homopolymer

A-A-B-A-A-A-B-A-A-B-A-A-A-A-B-A-A-A PP statistisches Copolymer

A-A-B-B-B-B-A-A-A-B-B-B-A-A-A-A-A-A PP heterophasisches Copolymer

A-A-B-B-B-A-A-B-A-A-B-B-B-A-A-B-A-A-A PP statistisch-heterophasisches Copolymer

A = Propylen-Monomer

B = Ethylen-Comonomer

1. PP Homopolymer Dieses »reine« PP zeichnet sich durch gute Transparenz und Steifigkeit aus. Ein Nachteil ist allerdings der recht hohe Gasübergangsbereich, wodurch das Material nicht für Tiefkühlanwendungen eingesetzt wird.

2. PP statistisches Copolymer Diese Copolymer aus PP und PE siegelt bei etwas niedrigeren Temperaturen und ist weicher als das PP Homopolymer. Darüber hinaus ist es nicht so steif und weniger kälteempfindlich. Den Namen erhielt es durch die statistisch regellose Verteilung der Ethylenanteile.

3. PP heterophasisches Block-Copolymer Hierbei handelt es sich um ein Copolymer mit einem Gummianteil, der sich in Blöcken und einer zweiten Phase ausbildet, wodurch sich eine Trübung aber auch sehr gute dynamische Festigkeiten ergeben können. Dieses heterophasisches Block-Copolymer wird auch als HeCo-PP bezeichnet.

PP statistisch-heterophasisches Copolymer

Dieses RaHeCo PP ist eine Kombination aus statistischem und heterophasischem Copolymer, das Eigenschaften beider PP-Typen in sich vereint. Es ist relativ transparent, weich und zäh, wodurch es als Siegelschicht auch für Tiefkühlanwendungen geeignet ist.

[das Thema wird im nächsten Beitrag, “Drucken und Kaschieren” Teil 4 von 8, fortgesetzt]

Innoform auf

Kontakt:

Innoform GmbH Testservice

Industriehof 3,

26133 Oldenburg

TS@innoform.de

www.innoform.de