Auch in Vorbereitung auf unsere Tagung http://dk.innoform.de lohnt sich ein Blick auf dieses Video mit Dr. Neumann und Karsten Schröder. Es wurde im Rahmen der letzten Tagung in Osnabrück im März aufgenommen. https://www.youtube.com/watch?v=-SQklpeYTjY&feature=player_embedded

Schlagwort: LH Kaschierung

-

Folienkaschierung und Verarbeitung

darum geht es am 2./3. Juli in Würzburg auf der Festung Marienberg bei dem Kaschier-Expertentreff, den Innoform in Kooperation mit dem Süddeutschen Kunststoffzentrum (SKZ) veranstaltet. Folien-Kaschierer, Abpacker und Forscher treffen sich in Würzburg – nach 10 Jahren zum zweiten Mal – um sich über Trends und Erkenntnisse aus dem Bereich Kaschierfolien auszutauschen.

Verbundfolien leisten heute in vielen Anwendungen der Flexpack-Industrie unverzichtbare Dienste. Steigende Anforderungen des Verbrauchers, Handels und der verpackenden Industrie lassen neue Materialeigenschaften entstehen. Machen kaschierte Folien unser Leben nachhaltiger?

Auf dieser Fachtagung erhalten die Teilnehmer dazu einen Leitfaden für das Entwickeln nachhaltiger Verbundfolien. Vom Rohstoff bis zur Endanwendung werden das Leistungsspektrum und die Eigenschaften von Kaschierfolien vorgestellt.

Mit steigenden Anforderungen an Food- und Non-Food-Verpackungen müssen Siegelschichten weiterentwickelt werden. Wie können Rohstoffauswahl in Verbindung mit Coextrusionsstrukturen, Fertigungsparametern und Additiven die erforderlichen Folieneigenschaften sicher stellen? Der neueste Stand solcher Siegelmedien wird ein weiterer Schwerpunkt sein.

Wie können durch Folienkaschierung neue Anwendungsgebiete wie aktiver Verpackungen erschlossen werden? Wie werden sauerstoffabsorbierende, feuchteregulierende und antimikrobielle Verbunde richtig verklebt und appliziert?

Lohnt sich andererseits trotz höherer Preise der Einsatz von Bio-Kaschierfolien? Können Polimere mit einem Rohstoffanteil von 70% herkömmliche Polimere 1:1 ersetzen? Experten wagen eine Prognose.

Und kann das einst verpönte PVC für Lebensmittelverpackungen wieder verwendet werden? Welche Eigenschaften müssen PVC-Folien besitzen und wie wirken sich die typischen Additive auf die Kaschierung und Weiterverarbeitung aus?

Der Stand der Technik und Perspektiven über heutige moderne Kaschierklebstoffsysteme werden kontrovers diskutiert werden. Experten diskutieren einen Leitfaden über die wesentlichen Entscheidungskriterien für lösungsmittelhaltige, wasserverdünnbare oder lösungsmittelfreie Kaschierklebstoffe. Welche Klebstoffsysteme erfüllen die lebensmittelrechtlichen Gesetzesvorgaben? Ist das bislang vernachlässigte Thema der Bahnreinigung eine sinnvolle Ergänzung zur Lebensmittelsicherheit? Besonderes Augenmerk wird den Kosten und der Qualität gewidmet.

In diesem Zusammenhang wird das Thema Extrusionskaschierung und Lackierung alternativ betrachtet: Ist die UV-Lackierung eine kostengünstige Alternative zum Glanzkaschierfolienersatz? Die Teilnehmer erhalten einen Einblick über UV-Anwendungen in anderen Branchen, die auch für Folien interessant sein könnten.

Praxistipps zur Vermeidung typischer Kaschier- und Verbundfolienfehler runden das Programm an. Diese Tagung richtet sich an Entscheider und Entwickler aus Verpackungsherstellung und -technik, Produktion, Einkauf, Vertrieb, und Key-Accountmanager.

Weitere Informationen erhalten Sie hier: http://dk.innoform-coaching.de

Innoform Coaching Gbr

Stüvestraße 25

49205 Hasbergen

Tel.: +49 (0) 5405 80767-0

E-Mail: coaching@innoform-coaching.de -

“Drucken und Kaschieren” (Teil 5 von 8): Kaschiermaschinen und Auftragstechnik

5. Teil: Ein Überblick über häufig verwendete Synthetikfolien zum Drucken und Kaschieren

Kaschiermaschinen und Auftragstechnik

von Dipl.-Ing. Manfred RömerDie moderne Kaschiertechnik, und die damit hergestellten Produkte (Laminate), sind heute, sowohl für technische Produkte als auch für Verpackungsmaterialien, nicht mehr wegzudenken.

Der Kaschiervorgang kombiniert die Materialeigenschaften einzelner Filme / Folien zu einem neuen Werkstoff mit oft überragenden Eigenschaften. Im Folgenden beschäftigt sich dieser Beitrag mit der Kaschiertechnik im Ganzen, ohne auf spezifische Maschineneigenschaften der unterschiedlichen Hersteller einzugehen.

Desweiteren bezieht sich dieser Beitrag im Besonderen auf die Herstellung von Laminaten (Verbundfolien) für den Lebensmittelverpackungsbereich.Warum Verpackungsfolien?

• Barriere gegen:

• Licht, Gase (O2; N2; CO2; Wasserdampf …)

• Gute Optik (Wechselspiel Kleber – Druckfarbe)

• Festigkeit (Flächenhaftung + Siegelnaht)

• Siegelbarkeit (Verschlusssicherheit)

• Peelbarkeit (kontrollierte Öffnungskraft der Versiegelung)

• Maschinengängigkeit (Potlife oder dyn. Panlife)

• … u.a.Welche Möglichkeiten zur Herstellung von Verbundfolien gibt es?

• Kaschierung

– LF = Lösemittelfrei

– LH = Lösemittelhaltig

• Mehrlagen-Extrusion (Adhäsions-Promoter)

• LH-Primer (z.B. PU Kleber o.ä.)

• Wässrige-Primer (EAA Dispersionen)

• Primer aus der Schmelze (EAA)

• MaleinsäureBei der Kaschierung unterscheidet man zwei wesentliche Techniken:

• Lösungsmittelhaltig

• Glattwalzenauftrag (Schöpfwalze/Auftragswalze)

• Rasterwalzenauftrag (Schöpfwalze/Rakel)

• Rasterwalzenauftrag (Kammerrakel)

• Lösungsmittelfrei

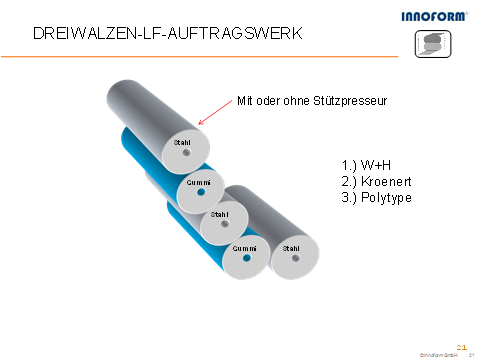

• Dreiwalzenauftrag (Stahl-Gummi-Stahl)

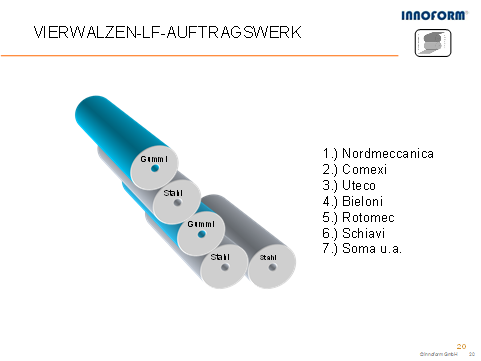

• Vierwalzenauftrag ( Stahl-Stahl-Gummi-Stahl)

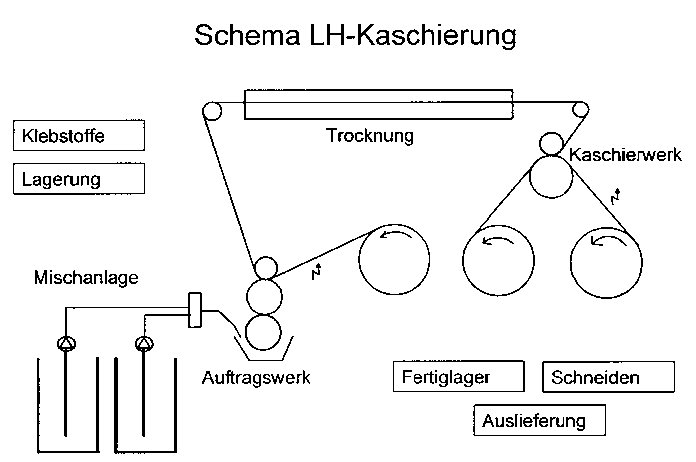

Schema der LH Kaschierung:

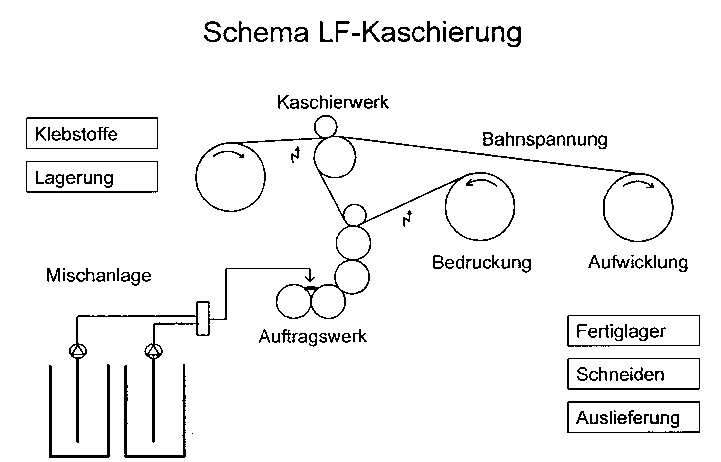

Schema der LF Kaschierung:

Definition der unterschiedlichen Kaschiertechniken:

Nasskaschierung und Trockenkaschierung.

Definition:

Wenn das Kaschieren unmittelbar nach dem Klebstoffauftrag , also ohne

Zwischentrocknung erfolgt, spricht man vom Nasskaschieren.

Bei den eingesetzten Klebstoffen handelt es sich um physikalisch

trocknende aber auch vernetzende Systeme.

Die Bindekraft beruht auf physikalische Prozesse, d.h. auf der

Trocknung des Klebstoffes nach Verdunsten des Lösungsmittels /Vehikels

(Wasser).

Die Anwendung von Dispersionen dominiert bei der Kaschierung

von Folien mit saugfähigen Stoffen, wie Papier, Pappe, Filz oder

Textile-Substrate.

Ist der zu verarbeitende Klebstoff in einem organischen Lösungsmittel gelöst, muss dieses Lösungsmittel vor dem Kaschierprozeß in einem Trockenkanal entfernt werden. Bei der Zusammenführung der Bahnen im Kaschierwerk liegt also ein „trockener“ Klebstofffilm vor und man nennt diesen Kaschiervorgang Trockenkaschierung.

Im Falle der lösungsmittelfreien Kaschierung (LF), wird natürlich kein Lösungsmittel verdampft und die Termini Nass – oder Trockenkaschierung treffen hier nicht zu. Bei der LF-Kaschierung ist folglich das „Nassauftragsgewicht“ auch das „Trockenauftragsgewicht“.

Es wird dem Leser klar, dass bei der LF Kaschierung ganz besonders auf gleichmäßigen Klebstoffauftrag geachtet werden muss, um z.B. optische Uniformität des Klebstofffilms sicherzustellen.

Da die Maschinentechnik für LH-Klebstoffe heute als perfekt bezeichnet werden kann und dem Verarbeiter durch die Tatsache, dass er mit dem Lösungsmittel nicht nur eine gute Benetzungshilfe zum Substrat, sondern auch ein „Werkzeug“ zur Kontrolle eines sehr homogenen Auftragsbildes besitzt, werden wir uns im Folgenden mit der LF-Klebstoffverarbeitung beschäftigen.

Mitte der 70iger Jahre gab es noch eine Fülle von Problemen bei der Verarbeitung von LF-Klebstoffen, die heute, sowohl von den Klebstoffherstellern als den Maschinenherstellern gelöst wurden.

Trotzdem stellt die perfekte LF-Kaschierung (Optik) bei der Fülle von möglichen Folienkombinationen und Druckbildern bzw. Druckfarben die Maschinenführer vor wechselnden Problemen.

Am Markt findet man überwiegend zwei Typen von LF-Kaschiermaschinen, die Drei- oder Vierwalzenmaschinen. Beide Maschinentypen besitzen noch eine Presseurwalze die den einzustreichenden Film auf die Klebstoffauftragswalze drückt.

• In der Praxis haben sich beide Maschinentypen bewährt.

• Die Tendenz nach unserer Beobachtung geht jedoch in Richtung der Vierwalzenmaschinen.

• Moderne LF-Kaschierkleber laufen auf beiden Maschinentypen problemlos.

• Ältere LF-Klebstoffentwicklungen zeigen für Vierwalzenmaschinen häufig ein zu geringes dyn. Panlife. Das ist die Zeit, die dem Maschinenführer zur Verfügung steht Einstellungen vorzunehmen, bevor er das Auftragswerk Grundreinigen muss.Der Kaschierer hat bei der Verarbeitung von LF-Klebstoffen nur eine „Stellschraube“, die das Kaschierergebnis, was die Optik angeht, wesentlich beeinflusst, nämlich die Klebstoffauftragstemperatur! Andere wichtige Optimierungsmöglichkeiten oder Unabdingbarkeiten, wie die Koronavorbehandlung, werden im Laufe der Serie separat behandelt.

Man unterscheidet drei Varianten LF-Kaschierklebstoffe:

1.) „kaltverarbeitbar“

2.) „warmverarbeitbar

3.) „heißverarbeitbar“

Für die jeweilige „Klasse“ gibt es bestimmte „Daumenregelungen“, was die Temperatureinstellungen betrifft.Kaltverarbeitbar:

Dosierung : <40°C

Auftrag : < 50°C

Kaschierwerk 50°C – 60°C

65°C – 75°C (mit Aluminium)Bei langem Bahnweg der eingestrichenen Folie erhöht man die Kaschierwalzentemperatur um ca. 10°C.

Warmverarbeitbar:

Dosierung : < 40°C

Auftrag : 55°C – 60°C

Kaschierwerk: 50°C /60°C 65°C /75°C (mit Aluminium)Bei langem Bahnweg der eingestrichenen Folie erhöht man die Kaschierwalzentemperatur um ca. 10°C.

Heißverarbeitbar:

Dosierung : >50°C – 60°C

Auftrag : 65°C > 80°C

Kaschierwerk 50°C /60°C

65°C /75°C (mit Aluminium)

Bei langem Bahnweg der eingestrichenen Folie erhöht man die Kaschierwalzentemperatur um ca. 10°C

? Handhabung durch kurzes „Panlife“ problematisch.

? Kleber reagiert auf der Auftragswalze.

Reinigung schwieriger! Klebstoffverluste durch Stopps!Typische Maschinenkonfigurationen (Klebstoffauftragswerke)

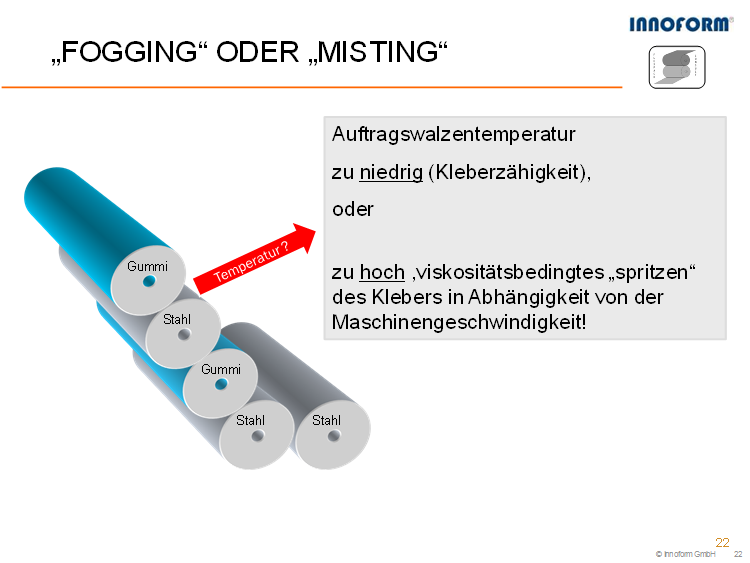

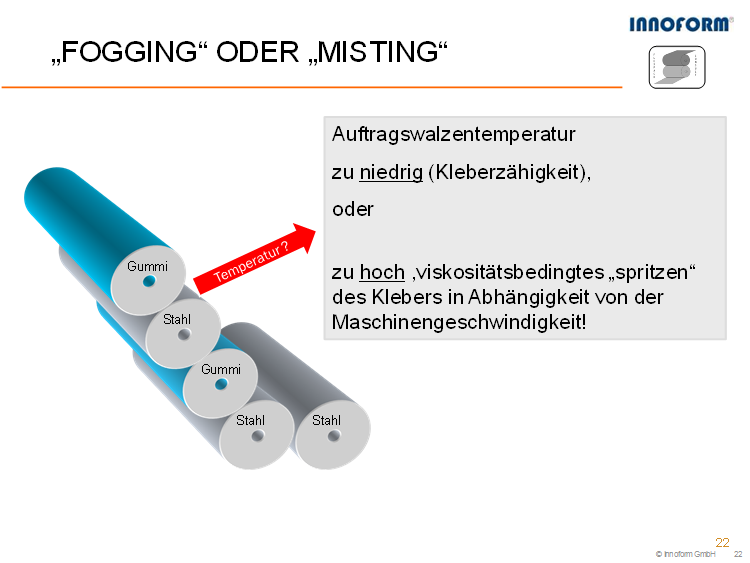

Wie vorher gesagt kommt der Temperaturführung des Auftragswerkes eine besondere Bedeutung zu.

Durch falsche Temperaturführung der Dosier- oder Auftragswalze kommt es nicht nur zu schlechter Kaschieroptik, sondern auch zum „nebeln“ oder „spinnen“. Nebeln bedeutet, dass der Klebstoff in Form feiner Tropfen im Umfeld des Auftragswerkes zu einer Verunreinigung der Kaschiermaschine kommt und erheblichen Reinigungsaufwand erforderlich macht.

Spinnen bedeutet, dass es zwischen der Transferwalze/Auftragswalze und Auftragswalze/Substrat (einzustreichende Bahn)auf Grund gegebener Klebstoffzähigkeit zur Fädchenbildung kommt. Daraus resultiert u.s. schlechte Kaschieroptik.

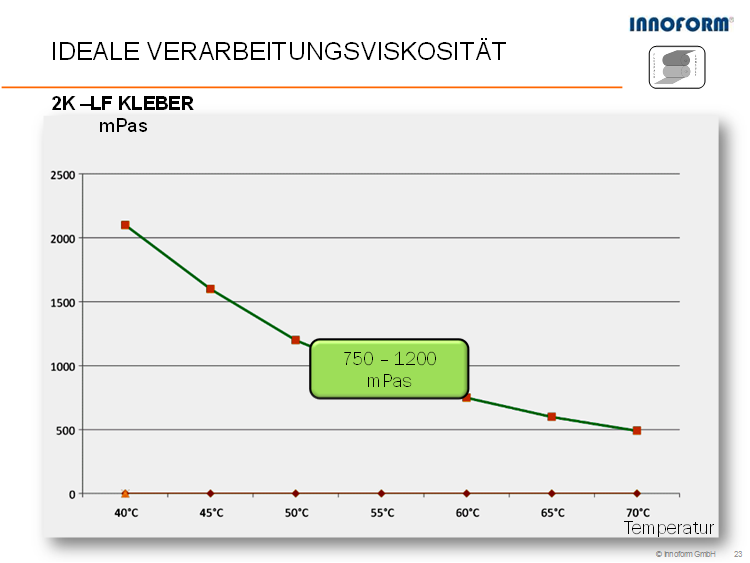

Man spricht von einer idealen Klebstoffauftragstemperatur oder „Viskositätsfenster“. Dem Klebstoffhersteller muss es gelingen diesen Bereich so weit wie möglich bzw. nötig zu gestalten um dem Kaschierer eine optimale Verarbeitung des Klebstoffes zu gewährleisten.

von

Dipl. Ing. Manfred-Werner RömerRömer Consult

Distelweg 26

28816 Stuhr-Seckenhausen[Artikel Serie 1-8 “Drucken und Kaschieren” wird fortgesetzt]

Kontakt:

Innoform GmbH Testservice

Industriehof 3,

26133 Oldenburg

TS@innoform.de