Das Inno-Meeting gilt als deutschsprachiger Branchentreff für Entscheider der Flexpack-Industrie. Was versprechen Sie sich persönlich von Ihrem Beitrag?

Es ist eine gute Gelegenheit, ein breiteres Fachpublikum darüber zu informieren, dass es mitterweile möglich ist, auch Hochbarriereverpackungen für die Kreislaufwirtschaft herzustellen. Polyethylen ist dafür das optimale Material.

Der Themenschwerpunkt beim diesjährigen Inno-Meeting liegt auf „Handeln“. Anders ausgedrückt: Zeit zum Umdenken. Was fällt Ihnen spontan zu diesem Thema – bezogen auf Verpackungen und Verbraucheranforderungen – ein?

Das Thema der Umweltbelastung, z. B. Marine Littering durch Verpackungen, beschäftigt zu Recht eine große Zahl an Konsumenten. Für die Verpackungshersteller ist dies eine große Verantwortung, durch aktives Handeln umweltfreundlichere Verpackungen zu entwickeln und in den Verkehr zu bringen.

Wie bringt Ihr Unternehmen Handeln nach Ihrer Definition zum Ausdruck?

Erstens durch unsere öffentlich kommunizierte Absicht, unser

gesamtes Produktportfolio bis 2025 durch recyclingfähige

Alternativen ersetzen zu können, was umfassende R&D-Aktivitäten in den

nächsten Jahren erfordern wird. Zweitens dadurch, dass Constantia Flexibles

kürzlich in Indien die weltweit erste Fabrik eröffnet hat, die ganz auf die

Herstellung neuer recyclingfähiger Verpackungen ausgelegt ist.

Ihr Thema lautet „Recyclingfähige Hochbarriere-Verbunde für Lebensmittelverpackungen“. Was wird Ihre Kernaussage sein, und wo sehen Sie für den Zuhörer in erster Linie den Nutzen?

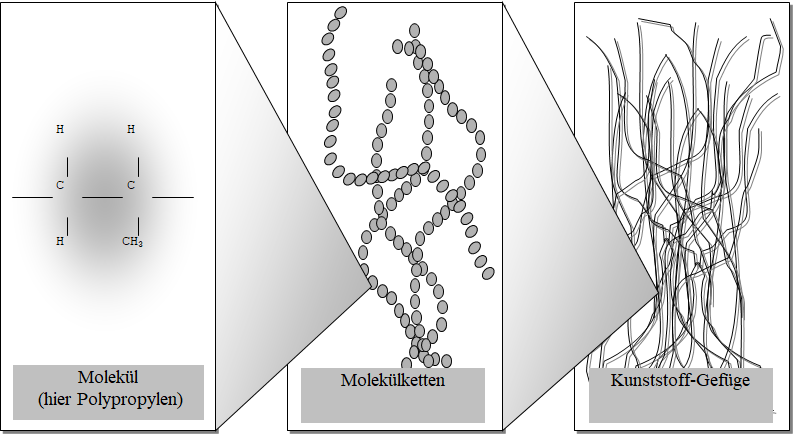

Es gibt keine Alternative zu einer Kreislaufwirtschaft auch im

Bereich Verpackungen. Die anerkannt gute Ressourceneffizienz (Stichwort

Klimawandel) von Kunststoffverpackungen steht mittlerweile nicht mehr im

Widerspruch zu einem hochwertigen Recycling von mehrlagigen

Barriereverpackungen. Kunststoffverpackungen sind damit auch in Zukunft ein

wesentlicher Teil der Lösung aktueller Umweltprobleme im Bereich Verpackung.

Warum hat Constantia Flexibles in Pirk ein neues Forschungs- und Entwicklungszentrum aufgebaut?

Neben der traditionellen Stärke bei der Entwicklung von

aluminiumhaltigen Verpackungen hat Constantia Flexibles durch die

Bündelung und Verstärkung unserer R&D-Aktivitäten auch im Bereich

Kunststoff eine bei Kunden und Lieferanten geschätzte umfassende Expertise

aufgebaut.

Was entwickeln Sie und Ihre Kollegen in Ihrem Forschungszentrum?

Wir testen neue Rohstoffe und Verarbeitungskonzepte und

entwickeln daraus nachhaltige Laminatstrukturen für unterschiedlichste

Anwendungen in den Bereichen Consumer- und Pharma-Packaging in enger

Zusammenarbeit mit Kunden, Lieferanten und sonstigen Technologiepartnern.

Wie wollen Sie Barrierefolien recycelfähiger machen? Ist das nicht ein Widerspruch in sich, da man immer unterschiedliche Materialien brauchen wird, die schwer zu recyceln sind?

Bei unserer neuen Produktlinie „EcoLam“ haben wir neben Polyethylen nur die minimal nötigen Barriereschichten eingesetzt, die zudem mit PE kompatibel sind. Die Recyclingfähigkeit unserer Einstoffverbunde wurde u. a. von unabhängigen Instituten im Rahmen der Recyclass-Initiative der europäischen Kunststoffrecycler nachgewiesen.

Welche Anstrengungen muss die Verpackungsindustrie unternehmen, um dem Plastik-Bashing entgegen zu wirken?

Wir haben uns im Rahmen von Wertschöpfungsketten übergreifenden Projekten wie CEFLEX (Circular Economy in Flexible Packaging) in Zusammenarbeit mit Herstellern von Verpackungen, Markenartikeln, Rohstoffen und Recyclingunternehmen auf Mindeststandards zur Recyclingfähigkeit geeinigt. Diese sind mittlerweile so oder sehr ähnlich auch in die nationalen Standards übernommen worden. Diesen Weg muss unsere Industrie weitergehen. Nur wenn wir trotz aller Einzelinteressen mit einer Stimme sprechen, welche auch die physikalischen und naturwissenschaftlichen Realitäten berücksichtigt, können wir letztlich auch den Konsumenten sinnvolle Lösungen vermitteln.

Wie schätzen Sie persönlich die Zukunft von Kunststoffverpackungen ein?

Entgegen der landläufigen Meinung vieler

Konsumenten, sehe ich die Kunststoffverpackung als großen Teil der Lösung an,

wenn wir konsequent auf Recycling setzen und uns nicht in Nischenanwendungen

wie bioabbaubaren Polymeren verzetteln. Diese bauen nämlich meist nicht in der

Umwelt oder gar im Meer ab und emittieren bei dem Abbau die Treibhausgase CO2

oder Methan.

Papier hat von Hause aus keine guten

Barriereeigenschaften, um Lebensmittel vor dem Verderb zu schützen. Zusätzliche

Barriereschichten können schnell auch das klassische Papierrecycling stören.

Die Papierindustrie hat bei der Definition des richtigen „Design for Recycling“

sicher noch einige Hausaufgaben zu machen. In der näheren Zukunft kann ich mir

mit Papier bestenfalls mittlere Barrierewerte vorstellen. Zudem ist bei vielen

Anwendungen die Dicke und damit auch der CO2-Ausstoß pro m² Verpackung höher

als mit Kunststoff.

Unsere Teilnehmer möchten die Referenten auch gern persönlich besser kennenlernen. Deshalb noch eine letzte Frage: Wofür begeistern Sie sich neben Ihren beruflichen Aufgaben besonders?

Ich gehe sehr gern mit meiner Familie in der Natur wandern oder treibe Sport, wie zum Beispiel Tennis.

Professor Dr.-Ing. Achim Grefenstein, geboren 1965, studierte an der RWTH Aachen Maschinenbau Fachrichtung Kunststofftechnik. Von 1990 bis 1996 war er wissenschaftlicher Mitarbeiter und später Abteilungsleiter „Extrusion/Weiterverarbeitung“ am Institut für Kunststoffverarbeitung (IKV), wo er 1994 promovierte und 1998 im Bereich Kunststoffaufbereitung habilitierte und bis heute die Vorlesung „Kunststoffaufbereitung und Recycling“ unterrichtet.

Von 1996 bis 2004 war er bei der BASF AG, Ludwigshafen, zunächst in der Anwendungstechnik Thermoplaste, später in der Geschäftseinheit Styrolpolymere als Projekt- und Teamleiter tätig. Gemeinsam mit seinem konzernübergreifenden Team entwickelte er neue Folientechnologien für KFZ-Karosseriebauteile aus Kunststoff und führte diese, gemeinsam mit Partnern aus der Extrusions-, Spritzgieß- und Automobilindustrie, in den Markt ein.

Von 2004 bis 2013 war er als Director Corporate R&D für die gesamten Entwicklungsaktivitäten, das Patentwesen und die Markteinführung neuer Produkte der RKW SE, Frankenthal verantwortlich. Als europäischer Marktführer im Bereich flexible Folien produziert RKW Folien, Compounds und Vliestoffe für diverse Märkte, wie Hygiene & Medical, Verpackung, Bau und Agrar. Ab Oktober 2011 war er zusätzlich als Produktmanager auch kommerziell für das Etikettenfoliengeschäft der RKW-Gruppe zuständig.

Seit 2013 ist er als Senior Vice President Group R&D bei Constantia Flexibles GmbH, Wien für die weltweiten Forschungs- und Entwicklungsaktivitäten der beiden Geschäftsbereiche Consumer und Pharma-Packaging (bis zum Verkauf in 2017 auch Labels) und das Patentwesen verantwortlich.

Für die Industrievereinigung Kunststoffverpackungen (IK) e.V., Bad Homburg leitet er seit 2016 die Experten-Arbeitskreis zum Thema Bioplastics.