Verwertungsquoten und Marketing

In Teil 1 und 2 lieferten wir offizielle Daten des Bundesamtes für Umwelt. Das soll hier auch wieder das Fundament sein. Aber ich traue mir in diesem dritten und letzten Teil einige Schlussfolgerungen und Empfehlungen zu, die Mut machen.

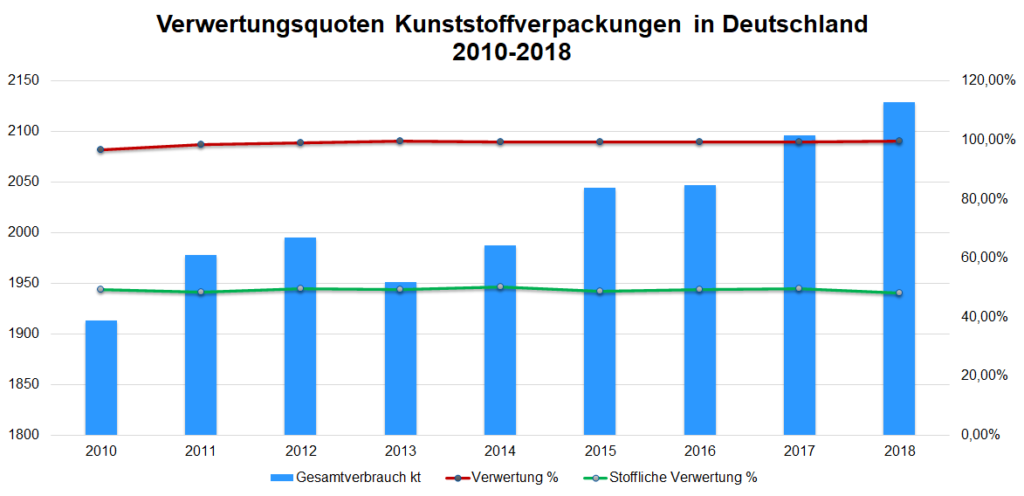

Hier sehen wir, wie sich das Abfallaufkommen (Balken) und die Verwertungsquoten (Linien) in den letzten Jahren entwickelt haben. Die Menge an Siedlungsabfällen steigt und Verwertungsquoten sind mehr oder weniger prozentual konstant.

Quelle: https://www.umweltbundesamt.de/daten/ressourcen-abfall/verwertungsquoten-der-wichtigsten-abfallarten

Doch wie sieht es bei den Verpackungen aus?

Die rote Linie unten mit der Verwertungsquote macht doch Mut, oder? Über die Art und Weise, wie die zustande kommt, und was Fachleute daran auszusetzen haben, lasse ich heute mal unbesprochen. Fakt ist – die Quote sieht besser aus als sie ist und stagniert auf scheinbar hohem Niveau.

Spannend wird es bei der Stofflichen Verwertung – also sinngemäß dem Recycling. Hier soll sich nach dem Wunsch der EU und auch Deutschland richtig etwas nach oben bewegen. Nur wie soll das passieren?

Und warum wird eigentlich noch nicht mehr recycelt?

- Recycelte Rohstoffe dürfen für Lebensmittelverpackungen oft nicht eingesetzt werden, da Kontaminationen vermieden werden sollen.

- Durch den niedrigen Ölpreis bieten recycelte Kunststoffe kaum oder gar keinen Preisvorteil

- Die Qualität von neuem Kunststoff ist in der Regel besser als von recycelten Kunststoffen (Farben, Stippen, Festigkeiten, Geruch …)

- Der logistische, technologische und finanzielle Aufwand für Sammlung, Sortierung und Recycling ist hoch. Der Markteintritt ist somit begrenzt und eine Monopolbildung mit all ihren Nebenwirkungen gegeben.

Mich interessiert auch die Antwort auf die Frage: Warum eigentlich Recyclingfähigkeit und nicht Verpackungen aus recyceltem Material, wie Werner&Mertz es vormacht?

Werner & Mertz mit seiner Marke Frosch z.B. ist in Europa sicherlich momentan führend, was Umsetzungswillen, Umsetzungskraft und Umsetzungsgeschwindigkeit hin zur Kreislaufwirtschaft angeht. Details finden Sie hier

Nun setzen aktuell auch einige große Markeninhaber auf recyclingfähige Materialien für ihre Verpackungen. Immer wieder geben Unilever, Nestlé oder P&G vollmundige und ermutigende Versprechen ab, dass z.B. bis 2025 alle Verpackungen recycelfähig sein sollen. Und der Gesetzgeber hat klar gestellt: In der Verantwortung ist der Inverkehrbringer des verpackten Gutes. Da gibt es also keine Fragen mehr. Ein Erklärvideo findet sich hier:

Aber die wirklich großen Unternehmen tun sich mit der Umsetzung schwer und das ist nachvollziehbar bei der Komplexität, die zu bewältigen ist. Und zudem treibt viele die Frage um, warum überhaupt ein Markenartikler auf z.Zt. noch teureres Recycling wechseln sollte?

Eine Antwort könnte doch sein, weil es sinnvoll fürs Geschäft erscheint. Marketing erkennt zunehmend – insbesondere in dem s.g. entwickelteren Teil der Bevölkerung – den Wunsch nach weniger Plastik in der Umwelt und weniger Plastik insgesamt. Demgegenüber steht aber das, was wir alle seit den 1950er Jahren gelernt haben – die Pros:

- preiswert

- gut als Verpackungsmaterial geeignet

- inert

- langlebig

- keimfrei

- einfach herzustellen

- optimaler Schutz des Füllguts

- leicht

- bruchfest

- bequem in der Handhabung

- nahezu unbegrenzt verfügbar

- recyclingfähig

Nachteile (Cons) sind “nur”:

- kontaminiert die Umwelt

- verrottet nicht schnell in der Natur

- treibt Jahrhunderte lang im Meer

- kann Mikroplastik bilden

- ist bei einigen u.a. deshalb unerwünscht

Wenn man sich diese Pros und Cons mal so runter liest, erscheint es doch zumindest dem Ingenieur, wie ich einer bin, absurd, Kunststoffe aus der Verpackung zu verbannen.

Ein Marketier hingegen liest das alles von unten nach oben und folgert vielleicht:

Um unsere Produkte von dem schlechten Image des Plastiks zu befreien, müssen wir schnell in alternative oder zumindest umweltverträglich erscheinende Verpackungen investieren. Das tun wir, indem wir zunächst gute Handlungen ankündigen und diese dann schrittweise nach Empfehlungen der Experten umsetzen .

So klingen zumindest die meist vollmundigen Ankündigungen der CEOs von Unilever, P&G und Nestlé. Doch was dahinter steckt und was eben nicht zeigt dieses Video hier:

Weniger Verpackung, mehr Recycling – seit Jahren verspricht die Industrie umweltfreundlichere Produkte. Doch es ändert sich kaum etwas, auch weil die Politik auf Freiwilligkeit setzt.

Die Kernaussage ist u.a.: Nestlé will bis 2025 nur noch recycelfähige Verpackungen einsetzen.

- Wie genau? Keine Angaben

- Wo genau? Mal sehen

- Mehrweg soll kommen – geht aber noch nicht nachhaltig – aber gewinnbringend und Image fördernd

- Was bedeutet recycelfähig? Hm – Experten fragen

- Was bringt recycelfähig? Hm?

Da uns “Verpackungsexperten” daran vieles stört, sollten wir mit den Marketing-Experten reden und Strategien entwickeln, die beides vereinen. Das Recycling als Wunderwaffe erscheint mir da doch etwas kurz gesprungen zu sein. Allerdings ist es ein guter Start in eine andere Diskussion – eine Brückentechnologie vielleicht. Aber eine echte Win-Win Situation entsteht da noch nicht.

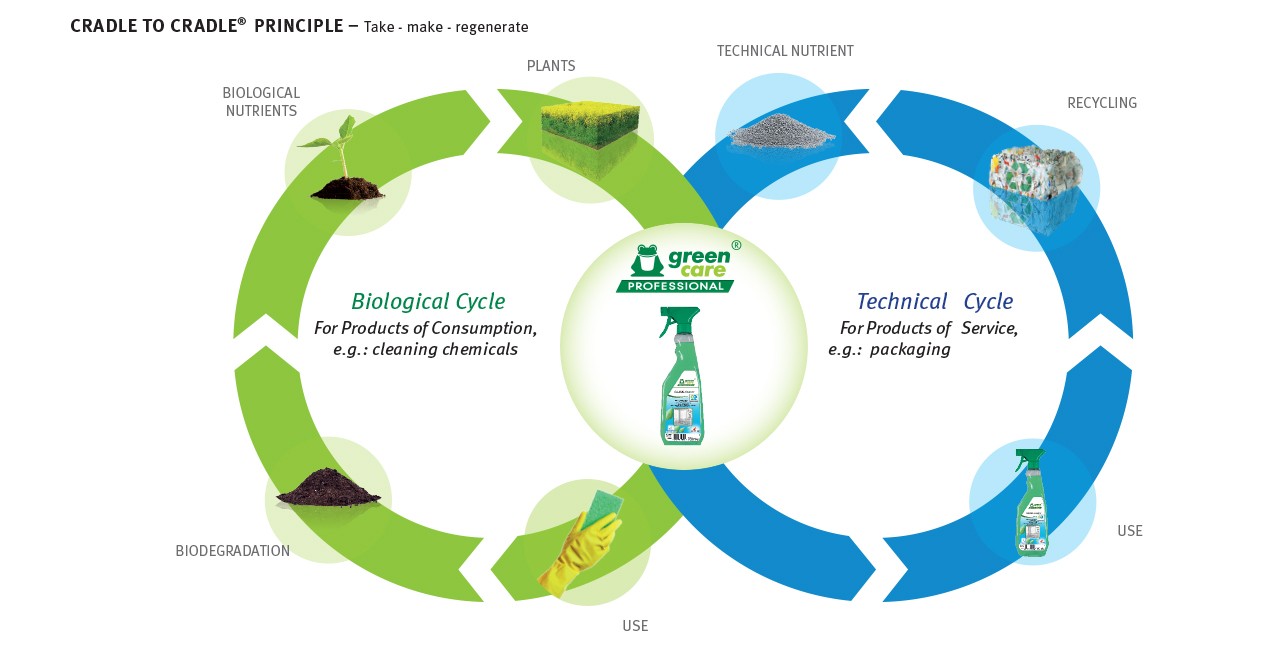

Richtig rund – Kreislauf rund – wird es aus meiner Sicht nur mit dem Cradle2Cradle Denken. Ohne “wenn und aber”. Und wissen Sie warum? Weil es funktioniert. Weil es besser ist als alle anderen Vorschläge. Weil es alle Belange einbezieht. Und weil es das Beste für uns alle bewirkt – nachhaltiges Wirtschaften:

- für Marketing

- für die Recycler

- für die Verpacker

- für die Packmittelhersteller

- für Umwelt, Fische und Meere

- für die Menschen …

Oder fällt Ihnen irgendjemand oder irgendetwas ein, der/die/das dabei verliert? Langfristig nicht einmal die Share-Holder – geschützteste Spezies im Wirtschaftsuniversum. Im Gegenteil – “tote Pferde” zu reiten, die auf Verschleiß geritten wurden, haben noch nie jemanden ans Ziel gebracht. Da heißt es ABSTEIGEN oder ich empfehle UMSTEIGEN.

Also raus aus der Komfortzone und rein in ein echtes Kreislaufdenken! Denn so, wie wir es Anfang der 1990er Jahre versucht haben, mit Recycling alleine zu lösen, wird es auch die nächsten 30 Jahre nicht klappen. Stoffliche Verwertung ist nur der erste Schritt, den wir nun beherzt tun müssen. Aber cradle2cradle fußt auf Materialgesundheit – das müssen wir erst noch lernen und weiter entwickeln, wie wir das hinbekommen. Gesunde Materialien, die auch einmal in die Umwelt gelangen können, in unseren Körper oder sonst wo hin, ohne Schaden anzurichten. Es klingt absurd – aber es geht! Davon bin ich heute überzeugt. Packen wir es ein (an)!

Dr. Hermann Onusseit führte dem interessierten Publikum vor Augen, wie dramatisch der Befund zum Zustand unserer Erde bereits sei und mahnt zur dringenden Umkehr. Mehr Nachhaltigkeit bei Kunststoffverpackungen ist bei beiden nur eine der erforderlichen Maßnahmen. Die Herausforderung ist klar: Wie können die von niemandem bestrittenen auch ökologischen Vorteile des Verpackens mit Kunststoff zum Schutz der Ware vor Verderb oder Beschädigung mit mehr Recyclingfähigkeit der Folienverpackungen kombiniert werden.

Dr. Hermann Onusseit führte dem interessierten Publikum vor Augen, wie dramatisch der Befund zum Zustand unserer Erde bereits sei und mahnt zur dringenden Umkehr. Mehr Nachhaltigkeit bei Kunststoffverpackungen ist bei beiden nur eine der erforderlichen Maßnahmen. Die Herausforderung ist klar: Wie können die von niemandem bestrittenen auch ökologischen Vorteile des Verpackens mit Kunststoff zum Schutz der Ware vor Verderb oder Beschädigung mit mehr Recyclingfähigkeit der Folienverpackungen kombiniert werden. Valerie Bürstner (Interseroh), zur gängigen Praxis des Kunststoffrecyclings sowie von Martin Kardetzky von der Stiftung Zentrale Stelle Verpackungsregister zur Rechtssituation, fanden sich einige konkrete Hinweise und Perspektiven für Folienverpackungen, bei denen die zuhörenden Entscheider aus der Branche interessiert aufhorchten.

Valerie Bürstner (Interseroh), zur gängigen Praxis des Kunststoffrecyclings sowie von Martin Kardetzky von der Stiftung Zentrale Stelle Verpackungsregister zur Rechtssituation, fanden sich einige konkrete Hinweise und Perspektiven für Folienverpackungen, bei denen die zuhörenden Entscheider aus der Branche interessiert aufhorchten. Helmut Spaeter von Barriopak funktionelle Barrieren vor, die es erlauben würden, auch bei Lebensmittelverpackungen Recyclingmaterialien einzusetzen bzw. sich bei Folienverpackungen auf ein Material zu beschränken.

Helmut Spaeter von Barriopak funktionelle Barrieren vor, die es erlauben würden, auch bei Lebensmittelverpackungen Recyclingmaterialien einzusetzen bzw. sich bei Folienverpackungen auf ein Material zu beschränken. CreaSolv-Verfahren, das derzeit Unilever in einer Pilotanlage in Jakarta (Indonesien) zum Einsatz bringt. Unilever plant laut Noller bei erfolgreichem Einsatz des Piloten fünf weitere solcher Anlagen. Darüber hinaus stellte er auch eine Möglichkeit des Auftrennens von Verbunden in Aussicht, über die er nichts Näheres ausführte, weil die Idee derzeit zum Patent angemeldet sei. Es folgten noch weitere interessante Ansätze und Ideen, die in den Pausen engagiert weiter diskutiert wurden.

CreaSolv-Verfahren, das derzeit Unilever in einer Pilotanlage in Jakarta (Indonesien) zum Einsatz bringt. Unilever plant laut Noller bei erfolgreichem Einsatz des Piloten fünf weitere solcher Anlagen. Darüber hinaus stellte er auch eine Möglichkeit des Auftrennens von Verbunden in Aussicht, über die er nichts Näheres ausführte, weil die Idee derzeit zum Patent angemeldet sei. Es folgten noch weitere interessante Ansätze und Ideen, die in den Pausen engagiert weiter diskutiert wurden. Eines wurde sehr deutlich: Es muss etwas geschehen, damit auch mehr Folienverpackungen recycelt werden. Das betrifft die gesamte Wertschöpfungskette, von der Konstruktion der Verpackung über die Sammlung und vor allem Sortierung der Kunststoffabfälle bis hin zur Verwertung. Deutlich wurde aber auch: Das Interesse, die Wissbegierde und vor allem die Bereitschaft, etwas zu ändern, ist derzeit auch bei den Entscheidern der Folien herstellenden Industrie spürbar.

Eines wurde sehr deutlich: Es muss etwas geschehen, damit auch mehr Folienverpackungen recycelt werden. Das betrifft die gesamte Wertschöpfungskette, von der Konstruktion der Verpackung über die Sammlung und vor allem Sortierung der Kunststoffabfälle bis hin zur Verwertung. Deutlich wurde aber auch: Das Interesse, die Wissbegierde und vor allem die Bereitschaft, etwas zu ändern, ist derzeit auch bei den Entscheidern der Folien herstellenden Industrie spürbar.