Was bedeuten eigentlich die Begriffe organische und anorganische Barriereschichten? Darum geht es nicht nur in diesem Beitrag, sondern auch beim 4. Inno-Talk am 21. Mai.

Einfach ausgedrückt sind die organischen Barriereschichten auf Kunststoffen basierend.

Es sind Schichten wie

- Polyamid (PA)

- Ethylen-Vinylalkohol (EVOH)

- Poly-Acrylnitril (PAN)

- Polyvinylidenchlorid (PVDC), welchem aber eine Sonderrolle zufällt.

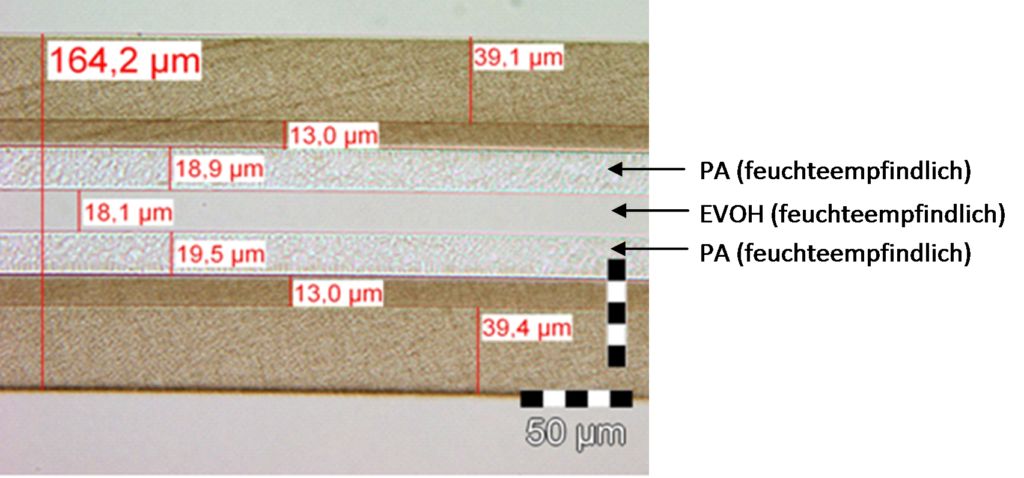

Allgemein lässt sich sagen, dass diese Schichten in nennenswerten Dicken in Folien vorliegen müssen, damit diese ihre Barriere insbesondere gegen Sauerstoff und Aromen/ Gerüche ausbilden können. Hier sind von einigen wenigen µm (1000tel mm) bis hin zu 100 µm üblich für Folienverpackungen. Insbesondere beim EVOH pendeln sich die üblichen Schichtdicken im Bereich von 2 – 10 µm für Verpackungszwecke ein.

Die notwendige Schichtdicke ergibt sich dabei aus der Anforderung des verpackten Gutes und der Eigenschaft des Materials. So ist beispielsweise PA wesentlich “durchlässiger” gegenüber Sauerstoff als EVOH oder PVDC, aber deutlich dichter als PE und PP.

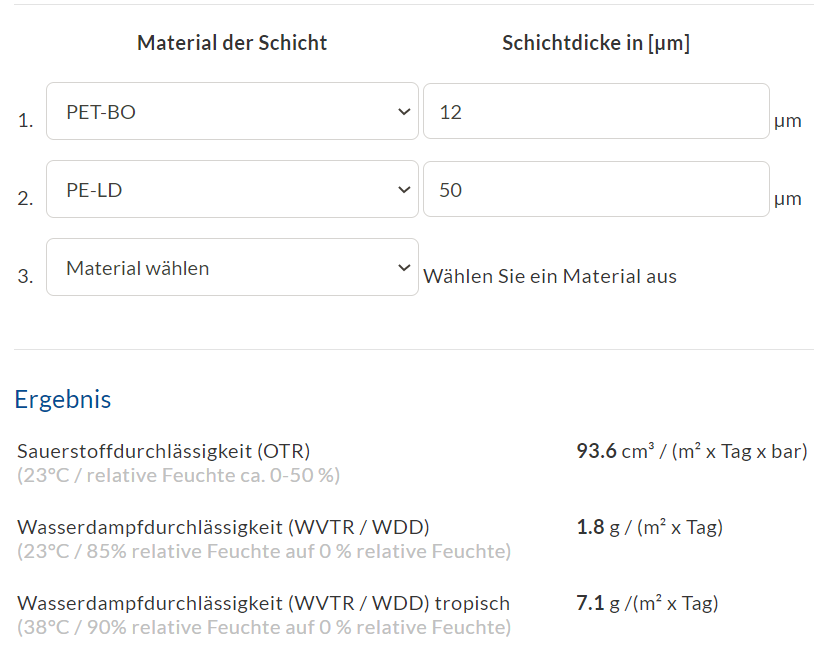

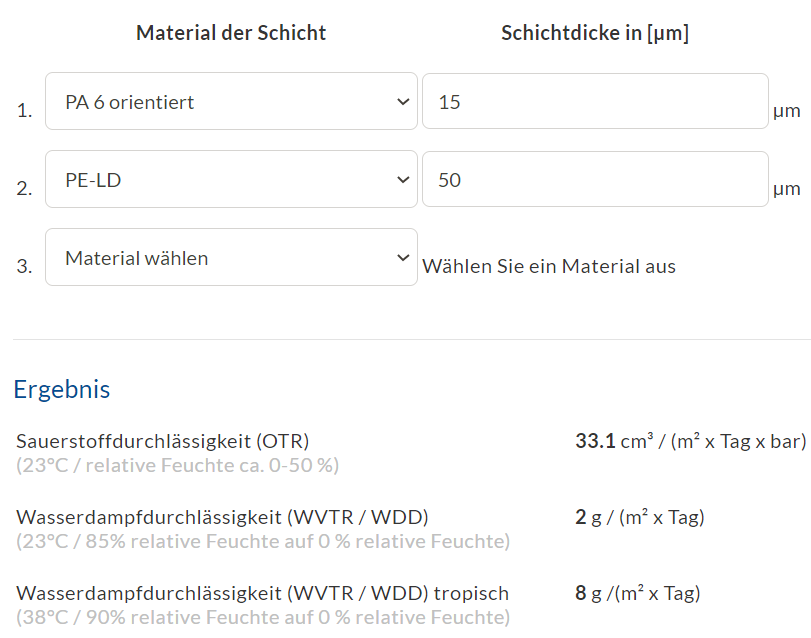

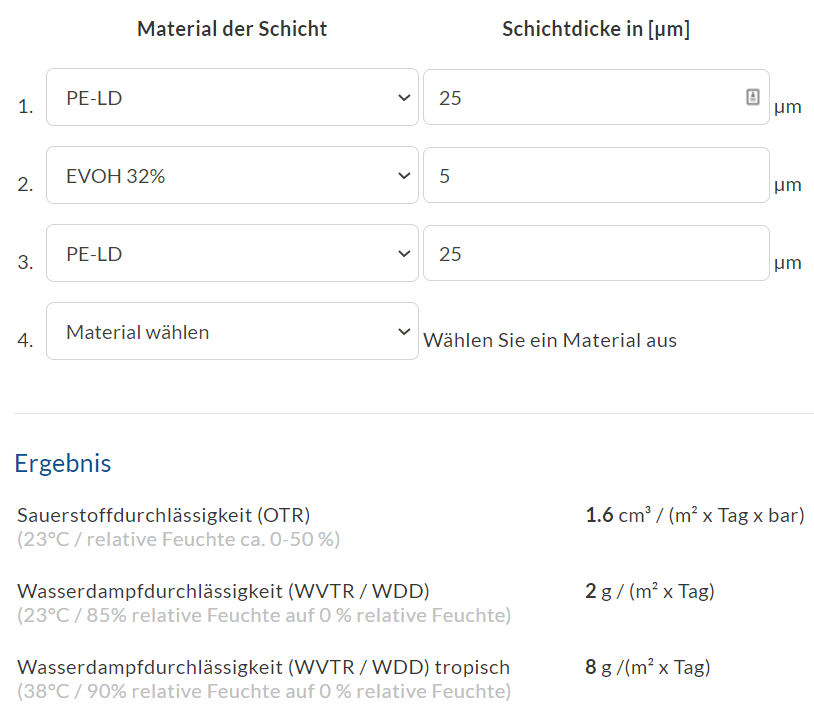

Wer einmal seine Folien “durchrechnen” möchte, kann dieses kostenlos mit dem Innoform Permeationsrechner tun. Hier ein paar Beispielrechnungen üblicher Verbundfolien:

Dieser Verbund ist ein Standard für Verpackungsfolien ohne besondere Barriereanforderungen gegen Sauerstoff und Aromen durch das Füllgut. Beispiele sind Snacks, Waschmittel oder Süßwaren.

Die PA/PE Verbunde hingegen bieten schon einen deutlich besseren Schutz gegen Sauerstoff und Aromen. Hier werden nur durch den Austausch der PET-BO Folie durch eine PA-BO Folie deutliche Verbesserungen (Faktor 3) erreicht. Beispiele hierfür sind eingelegte Gemüse-, Fisch- und Fleischverpackungen sowie alles, was eine erhöhte Durchstoßfestigkeit verlangt. Denn Barriere ist nur eine von vielen Anforderungen an Folienverpackungsmaterialien.

Die Folie mit der größten Sperrwirkung gegen Sauerstoff und Aromen ist die EVOH-Variante. Diese Folien werden im Gegensatz zu den o.g. Varianten im Koextrusionsverfahren hergestellt und können dann anschließend ebenfalls weiter mit Klebstoff kaschiert werden – z.B. zu PP-BO, um eine bessere Maschinengängigkeit zu erlangen. Diese Konstruktionen bieten nicht nur den Vorteil der besten Barriere, sondern ermöglichen auch ein “Monomaterial” aus reinen Polyolefinen, zu denen PP und PE, aber auch EVOH gezählt werden, und die sich durchaus gemeinsam mechanisch recyceln lassen.

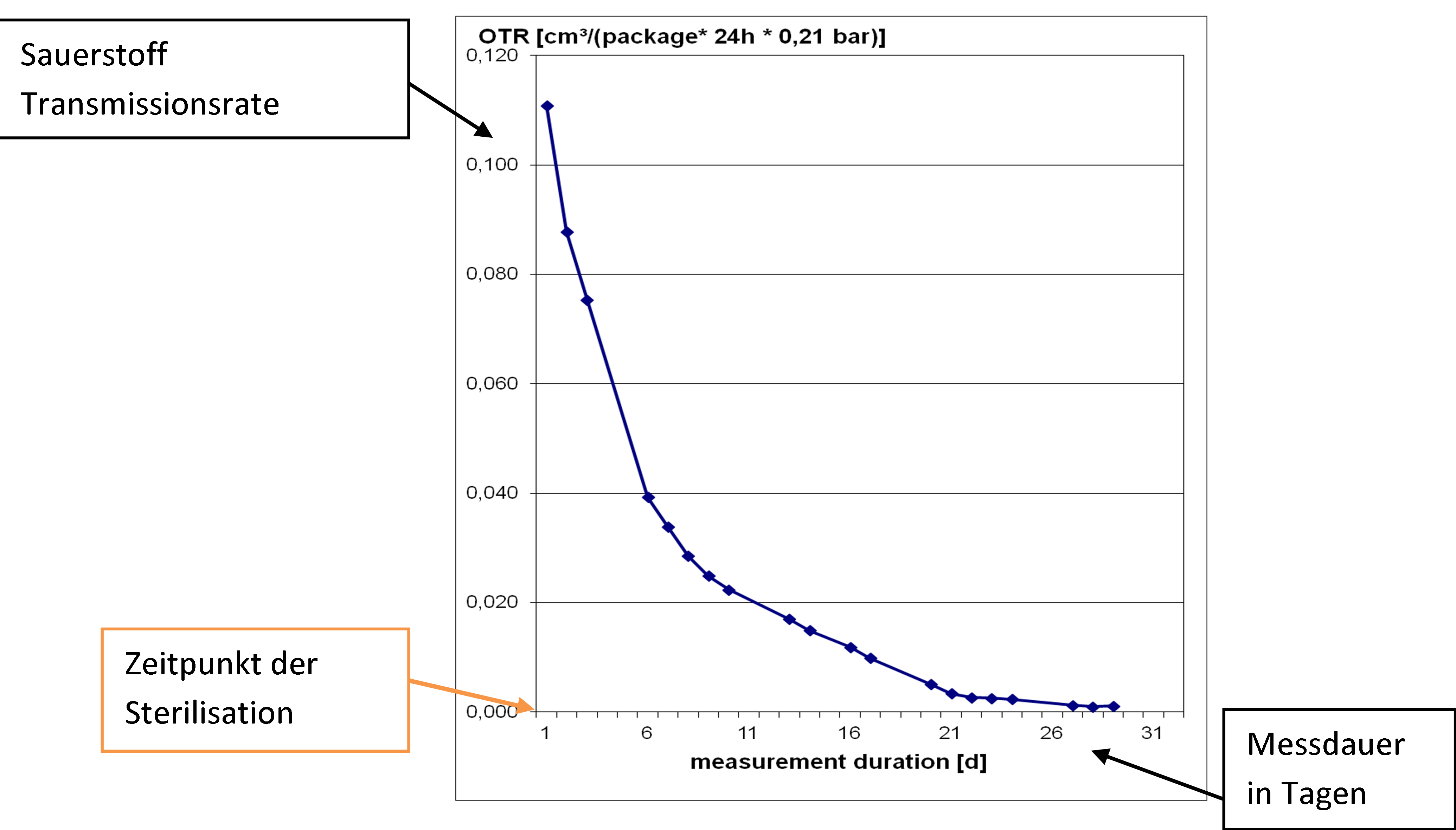

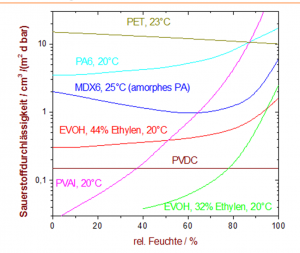

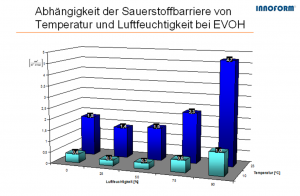

All diese organischen Barriereschichten eint, dass sie thermoplastisch sind und mit der Extrusion hergestellt werden können. Das macht sie insbesondere für Folienanwendungen so interessant. Nachteile gibt es aber natürlich auch. All diese Materialien zeigen einen Abfall der Barriere bei höheren Feuchtigkeiten und eine Abnahme der Barriere bei steigender Temperatur. Eine Ausnahme bildet das PVDC, welches man aber u. a. aus Umweltgründen aus der Lebensmittelverpackung verbannt hat.

Die anorganischen Barrieren wie Aluminiumfolien in 6-12 µm (AL), die wir hier nicht näher betrachten, aber vor allem Bedampfungen wie

- AL-Metallisierungen (met)

- Siliziumoxid (SiOx)

- Aluminiumoxid (AlOx)

zeigen diese Abhängigkeit vom Klima auf die Barriereeigenschaften nicht. Daher sind gerade bei Verpackungsentwicklern zunehmend die Bedampfungen attraktiv. Sie sind transparent oder silbrig glänzend – je nach Ausführung. Sie zeigen Barrierewerte wie die EVOH-Schichten im Top-Level und sind enorm kostengünstig herzustellen. Nachteil ist: Sie sind kratzempfindlich und offline zu beschichten. Dennoch zeigen sich zunehmende Mengen in den Regalen. Auffallend bei diesen anorganischen Bedampfungen

- AlOx

- SiOx

- AL-Metallisierung

ist die sehr geringe Schichtdicke von einigen wenigen hundert Nanometern. Diese Schichten sind so dünn, dass aus heutiger Sicht keine Beeinträchtigung beim mechanischen Recycling zu erwarten oder bisher zu beobachten ist.

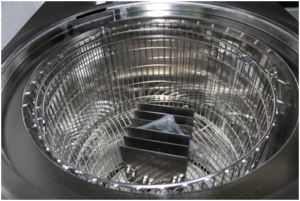

Zusammenfassend lässt sich sagen, dass die anorganischen Bedampfungen auf dem Vormarsch zu sein scheinen ob ihrer genialen Eigenschaftsprofile. Das reine Aluminium als Folie wird dadurch maßgeblich verdrängt. Motoren dafür sind Kosten und Entsorgungs-Sorgen. Die organischen Schichten hingegen punkten bei besonders beanspruchten Materialien wie Thermoformfolien oder extremen Knitterbeanspruchungen. In tropischen Klimaten sowie Sterilisationsanwendungen verlieren diese zu Gunsten der Bedampfungen oder auch noch den Alu-Folien an Boden.

Fortsetzung folgt in unserer Reihe #Folienwissen