Analytik der Thermoformergebnisse – Teil 3

von Dr. Manfred Reichert

Kurzzusammenfassung

In den ersten beiden Teilen der Analytik von Thermoformfolien wurden die Methoden wie Dickenmessung, Schrumpf, Glanzgrad, DSC, DMA und einige andere (siehe Inno-Letter „Analytik von Thermoformfolien – Teil I und Teil II “) beschrieben.

In diesem Inno-Lettter wird nun auf die wichtigsten Analysemöglichkeiten der Ergebnisse der Thermoformung eingegangen, also auf Untersuchungsmöglichkeiten der fertig hergestellten Behältnisse (zunächst leere Behältnisse).

Dies sind:

• Wanddickenverteilung

• Stauchdruck

• Visuelles Erscheinen

• Wasserdampfdurchlässigkeit

• Sauerstoffdurchlässigkeit

• Lichtdurchlässigkeit

• Zusätzlich wird ein Teststand am Fraunhofer Anwendungszentrum (AVV) in Dresden in seinen Grundzügen beschrieben.

1 Allgemeines

Die oben genannten Möglichkeiten für Analysen sind einerseits wichtig im Hinblick auf die Überprüfung der Behälterqualitäten, die durch den Thermoformvorgang erzielt worden waren. Anderseits sind diese Analysen aber auch sehr wichtig im Hinblick darauf, in welchen Toleranzbereichen die einzelnen Behälterqualitäten jeweils innerhalb eines Mehrfachnutzens schwanken. Wie gleichmäßig ist z. B. die Becherqualität über einen Formtakt gesehen – beispielsweise bei 60 Bechern / Formtakt ?

2 Wanddickenverteilung

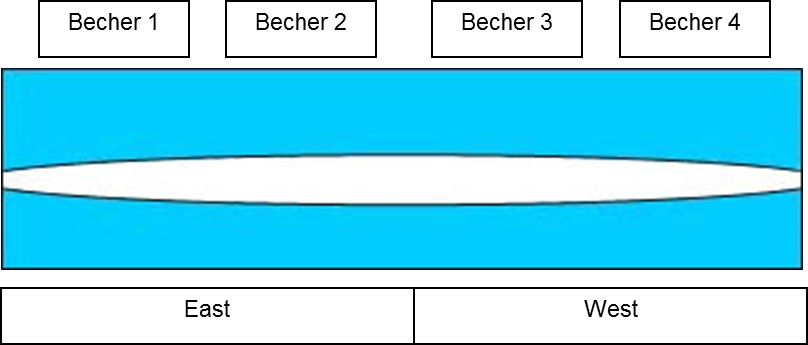

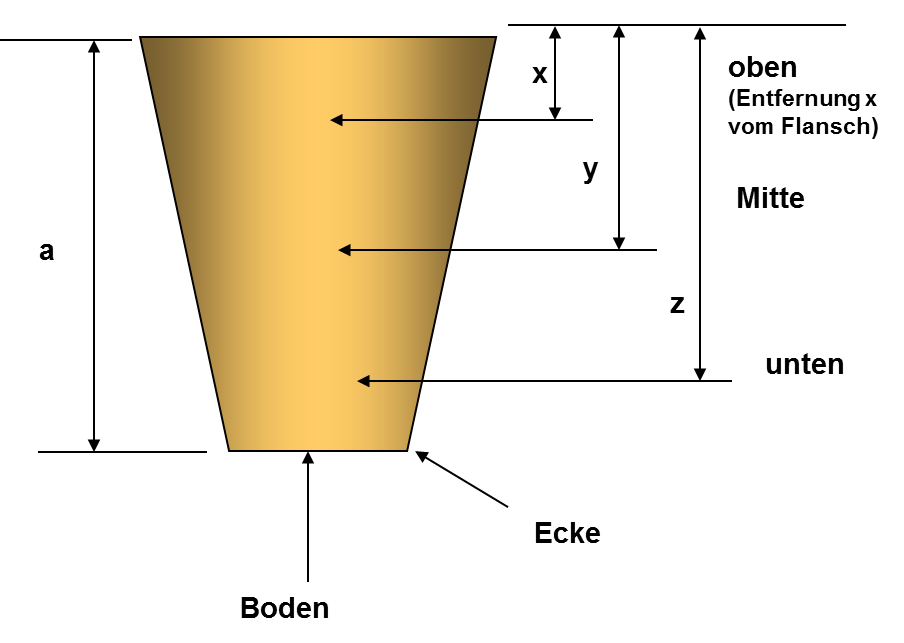

In der Regel werden – jeweils in Abhängigkeit von der Geometrie des zu beurteilenden Behältnisses – in den Behälterwänden, dann oft in den Ecken, und gegebenenfalls am Behälterboden genaue Positionen der Messpunkte zur Messung der Wanddickenverteilung festgelegt.

Beispiele:

Wanddickenverteilung, Messpunkte an Bechern verschiedener Geometrie

Behälter 1:

Oft werden die genauen Positionen der Messpunkte (x, y, z) vom Kunden vorgegeben. Die Messpunkte in der Becherwand und in der Ecke werden jeweils 4 mal am Becherumfang – jeweils um 90° versetzt – gemessen. Vom Kunden werden gewisse Mindestwanddicken an den einzelnen Messpunkten vorgegeben, die – mit einer statistischen Sicherheit – jeweils bei allen Bechern eines Formnutzens (s. o.) deutlich eingehalten werden müssen.

Die gemessenen Werte werden prozess-bedingt in einem gewissen Toleranzbereich liegen, bzw. um einen Mittelwert schwanken. Beispielsweise ist die geforderte Mindestwanddicke in Wandmitte 300 µ. Bei statistischer Auswertung der Messergebnisse müssen die Mittelwerte dann z. B. im Toleranzbereich 3 s über den 300 µ liegen.

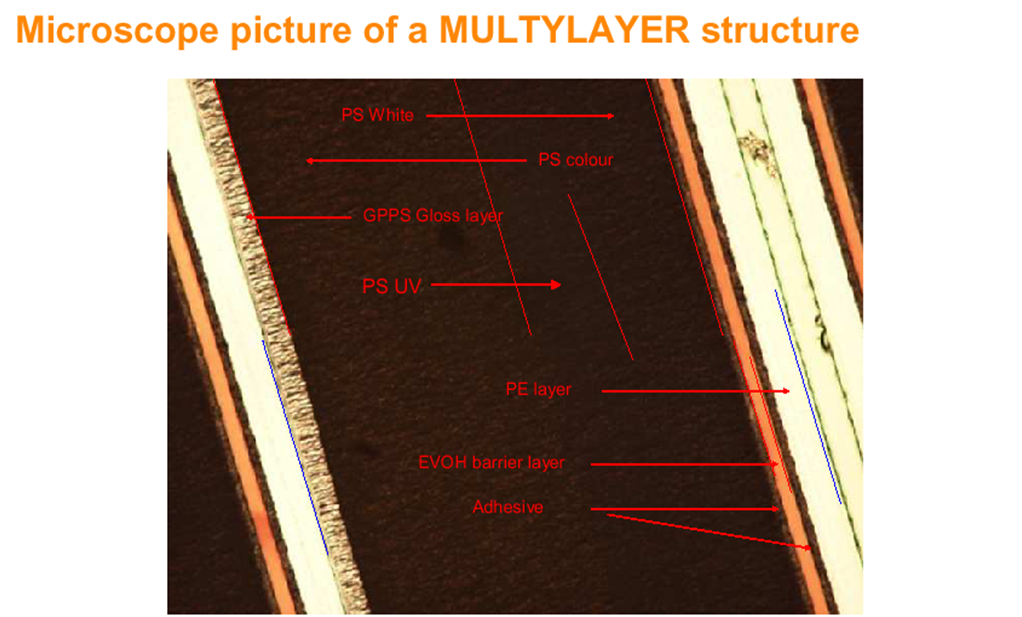

Hintergrund ist – vereinfacht ausgedrückt – folgender: oft sind die Produkte, die der Kunde abfüllt, sehr empfindlich gegen Sauerstoff und Wasserdampf. Deswegen werden sogenannte Sperrschichtfolien zur Thermoformung eingesetzt.. Das sind Mehrschichtfolien, die eine Barriereschicht gegen Sauerstoff bzw. gegen Wasserdampf besitzen. (Auf spezielle Thermoformfolien wird in einem anderen Inno-Letter noch eingegangen werden). Bei der Thermoformung – von der flachen Ausgangsfolie zum fertigen Behältnis – ist die Wanddicke im fertigen Behältnis zwangsläufig geringer als in der Ausgangsfolie. Die Dickenverringerung der Sperrschicht ist dabei unverhältnismäßig größer als die der anderen Folienschichten, vor allem in den Ecken der Behälter. Zu dünne Stellen der Sperrschicht im Behälter haben eine verringerte Haltbarkeit bzw. im Endeffekt schlechtere Produktqualität zur Folge. Deswegen ist hier die Überprüfung der Behälterqualität anhand der Wanddickenmessung so wichtig. Die genaue Schichtdickenmessung der einzelnen Schichten – also auch der Sperrschicht – an kritischen Stellen im Behälter (z. B. an den Ecken) kann an sogenannten „Mikrotomschnitten“ vorgenommen werden.

Sollte die Becherqualität den Anforderungen des Kunden nicht genügen, so sind – ggf. umfangreiche – Optimierungsarbeiten am vorliegenden Prozess vorzunehmen. Auf prozesstechnische Einzelheiten bzw. Möglichkeiten zur Prozessoptimierung wird in einem späteren Inno-Letter eingegangen.

Keinesfalls lassen sich zu geringe Wanddicken im Behältnis allein durch Verwendung einer dickeren Ausgangsfolie beheben !

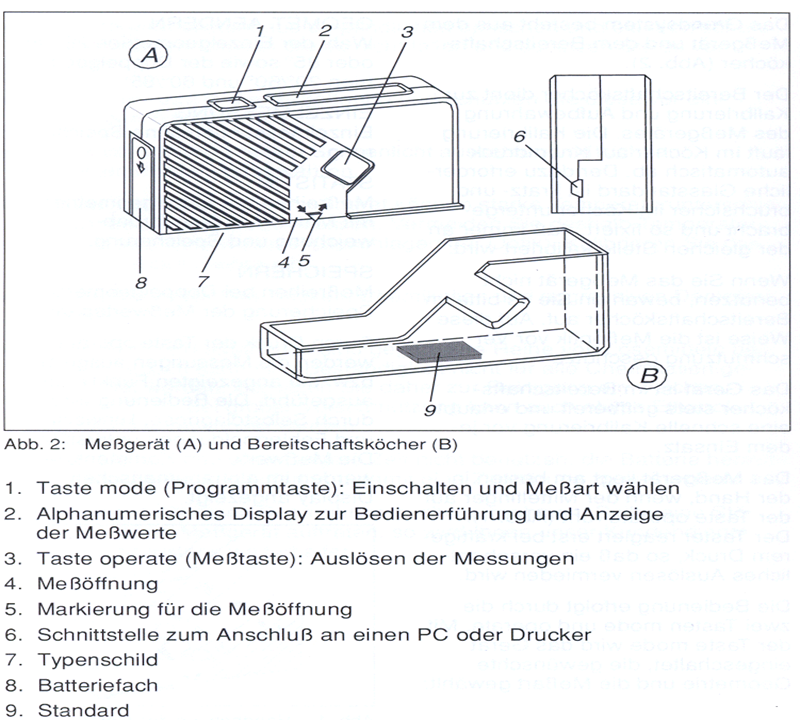

Messmethode: Normalerweise werden diese Wanddickemessungen zerstörungsfrei mit einem Dickenmessgerät vorgenommen. Solche Geräte werden z. B. von Fa. Panametrics angeboten (z. B. „Magna Mike 800“). Das Messverfahren ist magnetisch-induktiv. Zunächst werden die Messpunkte mittels einer Schablone auf den Bechern gekennzeichnet. Bei der Messung wird eine Messkugel mit definiertem Durchmesser in das Behälterinnere eingebracht. Von außen wird die Messsonde dann an den definierten Messpunkten angesetzt. Die Messsonde zieht die Messkugel dann jeweils an den definierten Punkt hin. Der Messwerte wird jeweils dann per Fußschalter abgespeichert.

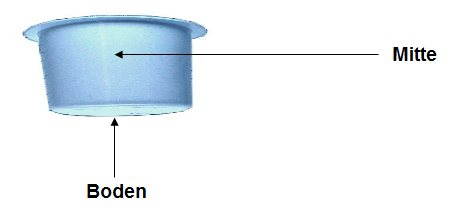

Beispiel 2: Behälter 2

Behälter wie dieser werden auf die gleiche Weise ausgemessen. Jedoch bei Behältern mit solchen oder ähnlichen Geometrien ist selbstverständlich die Anzahl der Messstellen deutlich geringer.

3 Stauchdruck

Mit der Stauchdruckprüfung wird die Stabilität bzw. die Steifigkeit der thermogeformten Behälter ermittelt. Mit dieser Prüfung gewinnt man wichtige Erkenntnisse bezüglich der weiteren Behandlung bzw. Belastung der Behälter in der Praxis. Beispielsweise ist diese Prüfung wichtig, um die mögliche Belastung von in mehreren Lagen übereinander gestapelten Joghurtbechern zu bestimmen.

Der Stauchdruck bzw. die Behälterstabilität hängt eng zusammen mit der Wanddickenverteilung des Behälters. Im jeweiligen Einzelfall sind sowohl der geforderte notwendige Stauchdruck als auch die damit zusammenhängende Wanddickenverteilung durch entsprechende Auswahl der Thermoform-Folien und durch die optimale Einstellung der Thermoform-Verfahrensbedingungen zu optimieren.

Für die von den Kunden geforderten Stauchdruckwerte gilt das gleiche wie für die Werte der Wanddickenmessungen: die gemessenen Stauchdruckwerte müssen mit einer statistischen Sicherheit über den geforderten Mindest-Stauchdruckwerten liegen. Das heißt, die statistisch ermittelte Bandbreite – Stauchdruck-Mittelwert aus den Messungen, und Standardabweichung 3 s – müssen über dem geforderten Mindestwert liegen. Auch bei den gemessenen Stauchdruckwerten – wie bei den Werten der Wanddickenverteilung – wird man immer prozess-bedingt eine gewisse Streuung bzw. Toleranz feststellen. Dies ist sowohl bei einer Vielzahl von Messungen an einer einzelnen Kavität der Fall, als auch bei der vergleichsweisen Messung der Kavitäten eines gesamten Formnutzens.

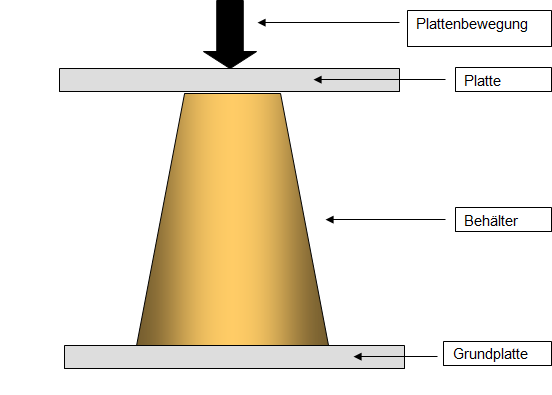

Das Messprinzip ist – vereinfacht dargestellt – folgendes: die Behälter werden in der Regel leer, mit der Öffnung nach unten, in eine geeignete Prüfmaschine (beispielsweise ein Gerät von Fa. Zwick/Roell GmbH, Ulm) platziert. Von oben fährt mit einer festgelegten Geschwindigkeit eine an eine Druckmessdose gekoppelte Platte auf die Behälter und staucht sie zusammen. Hierbei wird die von dem Behälter aufgenommene Kraftaufnahme gemessen und mitgeschrieben. Sobald der Behälter zum ersten Mal einknickt, ist die Stauchdruckmessung in der Regel beendet. Der Stauchdruck ist dann gleich dem abgelesenen maximalen Wert der Kraft.

In nachfolgender Skizze ist das Messprinzip grob dargestellt:

4 Visuelles Erscheinen

Visuelles Erscheinen bedeutet: Beurteilung des optischen Aussehens der geformten Behälter. Hier sind vor allem folgende Punkte von Bedeutung:

• Ist die Ausformung überall vollständig erfolgt? Vor allem ist hier auf die kritischen Bereiche wie scharfe Kanten und Ecken zu achten.

• Ist der Behälter ansonsten in Ordnung? Hier ist darauf zu schauen, ob nicht ein ungewollter Rückschrumpf im Behältervolumen vorliegt. Vor allem bei Bechern aus Polypropylen kann dies bei ungenügender Kühlung bei dem Formprozess der Fall sein.

• Gibt es Abschreckmarken (sichtbar in Form von Schlieren etc.) auf der Innenseite des Behälters? Dies kann beispielsweise durch falsche Wahl des Vorstreckmaterials bzw. der Vorstreckstempelgeometrie der Fall sein, kann aber auch z. B. durch falsch gewählte Temperatur beim Heizprozess der Folien hervorgerufen werden. Vor allem bei der Herstellung von transparenten Behältern sind diese Abschreckmarken dann zu sehen.

5 Wasserdampfdurchlässigkeit (WDD)

Allgemein ist die Empfindlichkeit von Lebensmitteln gegenüber Wasserdampf weitaus geringer als gegen Sauerstoff. Deshalb sind hier auch die Anforderungen an eine wasserdampfdichte Verpackung – von Extremen abgesehen – geringer, so dass in Fällen mäßiger Empfindlichkeit und / oder kürzeren Lagerzeiten auch Packungen mit beispielsweise

nur dicht gefalteten Verschlüssen angewandt werden können (Quelle: Buchner, N, Verpackung von Lebensmitteln, Springer Verlag Berlin, 1999, S. 217).

Die WDD ist in der Praxis üblicherweise angegeben in [g x 100 µm/m2 x d]. Mit DIN 53122 sind die Bedingungen für die Messung des Durchgangs von Wasserdampf durch Packstoffe genormt. Bevorzugt ist hierbei 23°C, 85 – 0% r. F., und 38°C, 90 – 0% r. F.

Zur Messung der WDD kann beispielsweise ein Gerät der Fa. Mocon, Elk River, MN, USA, verwendet werden (z. B. PERMATRAN-W 3/31). Hier wird ein spezieller Infrarotsensor verwendet, um die WDD durch flache Folien oder fertig geformte Packungen zu detektieren. Weitere Einzelheiten zum Messprinzip sind in diesem Rahmen nicht möglich.

6 Sauerstoffdurchlässigkeit

Bei der Gasdurchlässigkeit von Folien ist die Sauerstoffdurchlässigkeit die wichtigste Art von Gasdurchgang. Die Gasdurchlässigkeit wird nach DIN 53380 gemessen. Die Gasdurchlässigkeitswerte von Kunststoffen werden in den einschlägigen Tabellen angegeben in Ncm3 x 100 µm/m2 x d x bar. (Quelle: Buchner, N:, wie unter Punkt 5)

Als Beispiel eines Messgerätes zur Sauerstoffdurchlässigkeit sei das Gerät OX-TRAN 2/20 der Firma Mocon erwähnt. Es können damit flache Folien oder geformte Packungen gemessen werden. Hier ist das Messprinzip folgendes: Es wird ein spezieller Sensor verwendet. Flache Folienzuschnitte werden in die Diffusionszelle eingespannt, die dann anhand eines sauerstofffreien Trägergases von Restsauerstoffspuren gereinigt wird. Das Trägergas wird zum Sensor geleitet, bis sich ein stabiler Nullwert eingestellt hat. Dann wird reiner Sauerstoff in die Außenseite der Diffusionszelle eingeleitet. Sauerstoffmoleküle, die durch die Folie zur inneren Kammer diffundieren, werden durch das Trägergas zum Sensor transportiert.

7 Lichtdurchlässigkeit

Lebensmittel-Packungen sind auf ihrem Vertriebsweg oft natürlichem Licht ausgesetzt. Die Lichtgefährdung solcher Lebensmittel ist dabei in den letzten Jahren gestiegen. Denn es wurden z. B. des öfteren Wandstärken von teildurchlässigen Packungen (z. B. Kunststoffbechern) aus ökologischen Gründen reduziert.

Ein Maß für die Menge des durch einen Packstoff durchgehenden Lichtes ist die Trübung. Bei teilweise lichtdurchlässigen Packungen wird neben dem durchgehenden Lichtanteil ein Teil remittiert (zurückgewiesen), ein anderer Teil absorbiert. Die gemessenen Werte werden dementsprechend dargestellt als:

• Lichttransmission in %, z. B. abhängig von der Packstoffdicke

• Oder als Remission (Reflexion)

Es ist möglich, den Packstoffen UV-absorbierende Filterzusätze zuzusetzen (Quelle: Buchner, N., wie unter Punkt 5)

8 Testapparatur zur praxisnahen Beurteilung der Thermoformbarkeit (Federführung: Fraunhofer AVV Dresden)

Bisher erschwerten Probleme bei der Beschreibung der Thermoformbarkeit von Kunststofffolien die Kommunikation zwischen:

• Packstoffherstellern

• Maschinenherstellern

• Verarbeitern

Deshalb entstanden Anregungen bzw. Wünsche der Endverarbeiter für eine Suche nach einem praxisnahen Prüfverfahren, mit dem die Thermoformbarkeit von Folien beurteilt werden konnte.

In einem Gemeinschaftsforschungsprojekt der IVLV, welches durch die AiF gefördert wurde (Vorhaben 13091BR) – bestehend aus Folienherstellern und Maschinenherstellern, sowie dem Fraunhofer AVV Dresden – wurde so ein Prüfverfahren entwickelt, mit dem die Thermoformbarkeit als Messgröße erfasst werden kann.

Im Endeffekt wurde ein Thermoform-Versuchsstand aufgebaut, mit dem unter definierten Bedingungen Prüfkörper hergestellt werden. Als Maß für die Beurteilung diente die Wanddickenverteilung an exakt definierten Messpunkten, zusammen mit den Umformparametern (also jeweils Messung der Wanddickenverteilung bei unterschiedlichen Herstellbedingungen).

Einstellbare Parameter des Versuchsstandes: Heiztemperatur (bis 160°C), Heizzeit (ab 1 sec), Formdruck (bis 6 bar), Formzeit (ab 250 ms). Je nach gewünschtem Umformgrad konnte zusätzlich die Formtiefe in der Prüfform variiert werden. Dadurch konnten die Folien bis zur Grenze der Verarbeitbarkeit getestet werden.

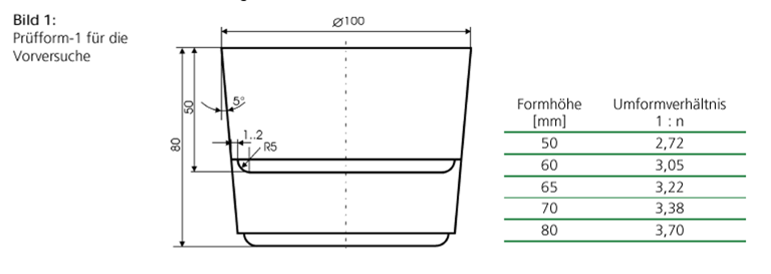

Konkret benutzte man als Prüfform eine Becherform mit Kopfkreisdurchmesser von 100 mm. Die Becherhöhe war zwischen 50 und 80 mm variierbar.

Gestaltung des Formbodeneinsatzes: im Bereich der Becherrundung entsteht ein Absatz mit 1 mm Breite. Hiermit soll die Ausformung der Form überprüft werden. Der Packstoff wird auch in die gesamte Form gedrückt. Eine Entformschräge von 5° soll dabei die Entformung erleichtern (siehe folgende Abbildung 4):

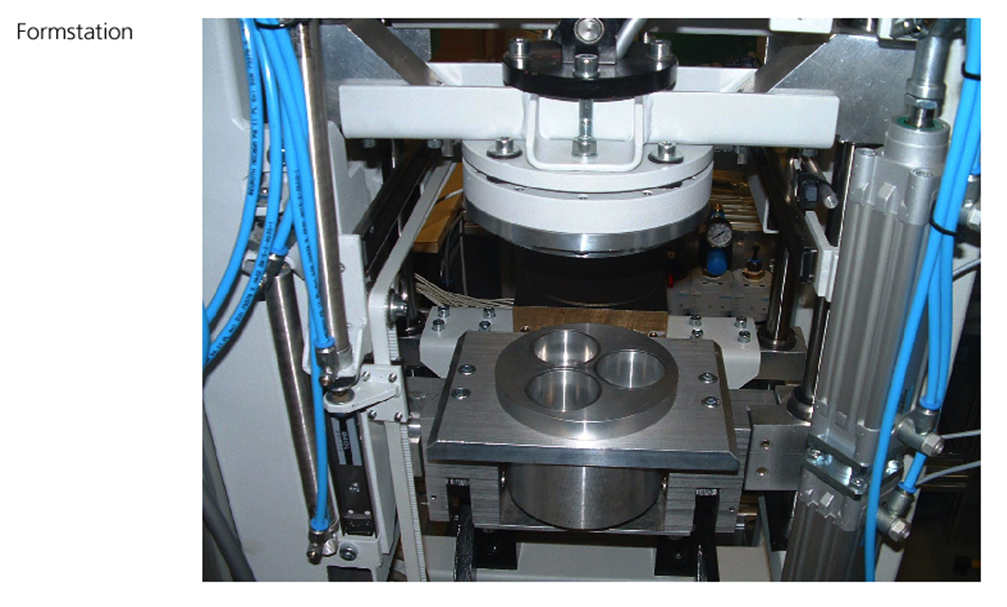

Ein Bild der Formstation ist in der nachfolgenden Abbildung 5 zu sehen:

Formstation mit den Umformparametern. Daraus ergeben sich folgende Vorteile:

• Genaue Definition des Funktionsbereiches der Folie

• Möglichkeit der Folienprüfung vor der Verarbeitung in der Maschine

• Parameter-Einstellung abhängig vom Funktionsbereich der Folie

Mit diesem Wissen um die Thermoformbarkeit der Folie ist eine höhere Prozessstabilität erreichbar. Ach wird die Qualität der hergestellten Produkte gesichert oder verbessert, und Ausfallzeiten werden minimiert.

Aktuell werden weitere Verbesserungen am Fraunhofer AVV untersucht. Aktuelle Forschungsschwerpunkte sind: Weiterentwicklung des Verfahrens sowie Einsatz von Heizelementen zur gezielten ungleichmäßigen Folienerwärmung.

Ziel des Forschungsprojektes:

• Vereinfachung des Thermoformprozesses dahingehend, dass auf Vorstreckstempel verzichtet werden kann

• => Steuerung der Wanddickenverteilung durch die unterschiedlichen Folientemperaturen. Dazu wird eine kreisförmige Heizplatte mit neun konzentrischen Heizkreisen verwendet, die jeweils separat steuer- und regelbar sind.

• Parallel dazu wird ein FEM-Modell zur Simulation der Vorgänge bei der Thermoformung erstellt.

Zur Reduzierung des derzeitigen hohen Mess- und Auswerteaufwandes wird eine Alternative des Umformverhaltens untersucht: Das zu prüfende Halbzeug wird in den freien Raum geformt. Die erzielte Umformtiefe zeichnet man in Abhängigkeit verschiedener Parameter auf.

(Quelle: Fraunhofer AVV, Dresden, Informationsflyer-Thermoformen, 2010)

Hier gelangen Sie zu Teil 1 sowie zu Teil 2 der Inno-Letter Reihe “Thermoformen Analytik”.

Wir hoffen, dass wir Ihnen hiermit hilfreiche Informationen geben konnten. Für Rückfragen und Feedback stehen wir gerne zur Verfügung:

Dr. Manfred Reichert, Parkstrasse 36/1, 73630 Remshalden, Tel. 07151-72354,

e-mail: m.reichert51@web.de

Mitglied von InnoNET-Partners

In Zusammenarbeit mit:

Innoform GmbH Testservice

Industriehof 3

26133 Oldenburg

www.innoform.de

TS@innoform.de