Kurzzusammenfassung

In den letzten Jahren sind bei der Bedruckung von Lebensmittelverpackungen mit UV-Lacken oder Druckfarben immer wieder Fälle von Migration von Lack- oder Druckfarbenbestandteilen aufgetreten. Als Beispiele sind hier die Photoinitiatoren ITX und Methylbenzophenon sowie die kationisch härtenden Sulfoniumsalze genannt.

Sogenannte migrationsarme Formulierungen, die aufgrund der beschriebenen Problematik entwickelt wurden, bieten einen ersten Lösungsansatz.

Durch den Einsatz der UV-Härtung unter Inert-Bedingungen (z. B. Stickstoff als Inertgas) kann der Umsatzes von Photoinitiatoren und Monomeren in UV-Formulierungen zusätzlich deutlich verbessert und somit die Gesamtmigration deutlich verringert werden.

1. Das Problem „Sauerstoff-Inhibierung“

Bei der UV-Härtung werden in den meisten UV-Lacken und UV-Druckfarben Acrylat-Systeme als Bindemittel oder Reaktivverdünner (Monomere) eingesetzt, die sog. Doppelbindungen enthalten.

Die ebenfalls in den Formulierungen eingesetzten Photoinitiatoren werden durch die

UV-Strahlung in hochreaktive Bruchstücke (Radikale) gespalten, die im Anschluss mit den Doppelbindungen reagieren und die Polymerisation ermöglichen.

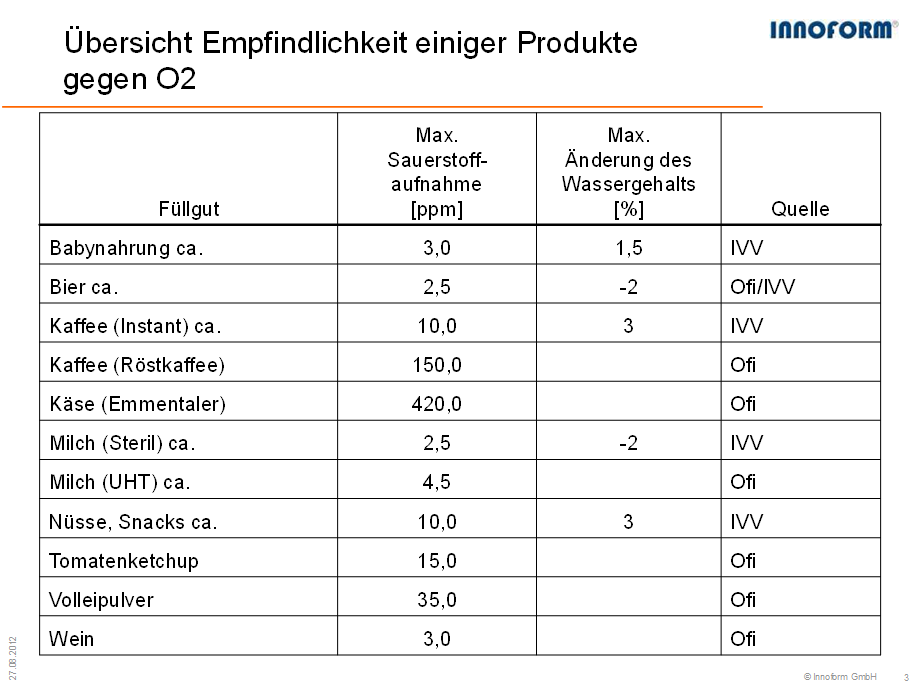

Bei der häufig durchgeführten UV-Härtung an Luft, die zu ungefähr 21% aus dem für uns lebensnotwendigen, hochreaktiven Sauerstoff (O2) besteht, tritt die sogenannte „Sauerstoff-Inhibierung“ auf.

Ursache für die Sauerstoff-Inhibierung ist die hohe Reaktivität des Luftsauerstoffs, der mit den aus den Photoinitiatoren gebildeten Radikalen als Konkurrenzreaktion reagiert und die Polymerisation an der Lack-/Farboberfläche stoppt. Die Konsequenz dieser Konkurrenzreaktion ist, dass die gebildeten Filme an der Oberfläche klebrig, schmierig oder sogar flüssig bleiben.

Dieses Problem kann auf unterschiedliche Weise gelöst werden:

- Erhöhung der UV-Dosis → das heißt entweder höhere Strahlerleistung (insbesondere kurzwellige UV-Strahlung) oder arbeiten bei geringerer Produktionsgeschwindigkeit

- Einsatz größerer Mengen von Photoinitiatoren → hier steigt das Risiko der Migration, da der Photoinitiator niemals zu 100% umgesetzt wird.

2. Lösungsansatz: UV-Härtung unter Inert-Bedingungen

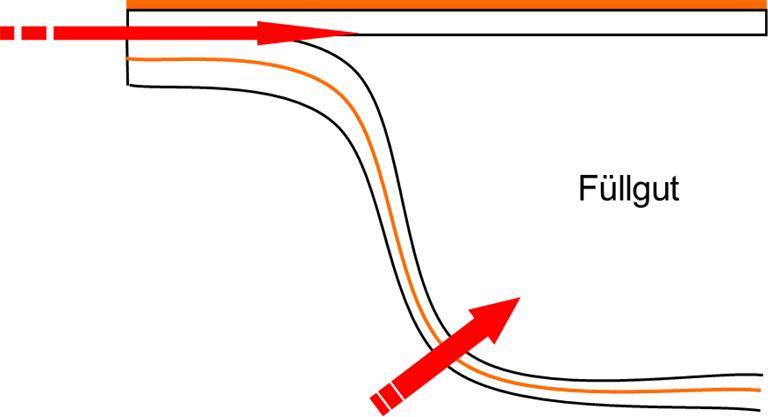

Die UV-Inert-Härtung wird unter Ausschluss von Luftsauerstoff, z. B. unter Stickstoff (N2) oder Kohlendioxid (CO2) durchgeführt. Somit kann keine Konkurrenzreaktion zwischen den Doppelbindungen und Luftsauerstoff erfolgen.

Die Konsequenz ist, dass in den Lack-/Farbrezepturen einerseits der Photoinitiatorgehalt deutlich reduziert werden kann (teilweise um mehr als 80%!!!) und andererseits die Umsetzung der Doppelbindungen deutlich gesteigert werden kann. Hieraus resultiert wiederum, dass wesentlich weniger migrierfähige Bestandteile (Photoinitiatoren und Restmonomere) im Lack-/Farbfilm zurückbleiben. Gleichzeitig werden auch die Oberflächen-eigenschaften der UV-Lacke/Druckfarben massiv verbessert.

3. Laborequipment für die UV-Inert-Härtung

Produktionsanlagen für die UV-Inert-Härtung bahnförmiger Substrate sind Stand der Technik. Vielfach müssen aber im Vorfeld der Produktion UV-Lacke und UV-Druckfarben im Rahmen der Qualitätssicherung unter Inert-Bedingungen auf Eignung getestet werden.

Hierfür wurden von der Fa. Addixx Specialities, Mörlenbach, Inert-Boxen für die UV-Inert-Härtung entwickelt. Die zum Patent angemeldeten Inert-Boxen mit den Produktgruppen

IB-KSR (mit Schnappverschluss) und IB-KSV (mit Schraubverschluss, flachere Variante) und das dazugehörige Sauerstoff-Messgerät wurden erstmals auf der European Coatings Show 2013 (ECS) in Nürnberg vorgestellt.

IB-K152010SV IB-K082507SR

Die Inert-Boxen bestehen aus einem Boxunterteil mit Bodenlochplatte (zum Fixieren von Substraten) und einem Deckel; sie sind ausgestattet mit einem Gaseinlass und Gasauslass sowie einem Bestrahlungsfenster (Spezialglas) im Deckel. Die Inert-Boxen können mittels zweier Schnellverschlüsse (K-SV) oder mit Hilfe von 4 Schrauben (K-SR) schnell und dicht abgeschlossen werden.

Es besteht die Möglichkeit, die Inert-Boxen stationär oder mobil z. B. auf Durchlaufanlagen zu betreiben.

Bei der stationären Arbeitsweise wird die Inert-Box direkt an eine Inertgasflasche oder an eine sonstige Inertgasquelle angeschlossen. Am Gasauslass kann das Inertgas mit Hilfe

eines Schlauches zum Abzug oder durch ein Fenster nach außen geleitet werden. Die Bestrahlung erfolgt direkt während der Inertisierung.

Für den mobilen Betrieb beispielsweise auf Durchlaufanlagen (Transportbänder) werden optional ein bzw. zwei Abschlussventile mitgeliefert (. Die Inertisierung erfolgt bis zum Erreichen einer definierten Rest-O2-Konzentration. Sobald diese erreicht ist werden die Ventile manuell verschlossen, das Eingangsventil von der Inertgasquelle getrennt, die Inert-Box auf ein Transportband gelegt und anschließend mit einer vorgegebenen Geschwindigkeit bei konstanter Rest-O2-Konzen-tration unter der Strahlenquelle hindurchgefahren.

Die Messung der Rest-O2-Konzentration in der Inert-Box kann einfach mit Hilfe unserer Sauerstoff-Messzelle IB-MZ-001 „extern“ durchgeführt werden. Hierzu wird aus einer Inertgasquelle Gas durch das geöffnete Gaseinlassventil in die Inert-Box eingeleitet. Das geöffnete Gasauslassventil wird mittels eines Schlauches mit der Messzelle verbunden und diese mit dem Gas aus der Inert-Box gespült. Dabei wird kontinuierlich die aktuelle Rest-O2-Konzentration ermittelt und angezeigt. Das austretende Gas wird anschließend mit einem Schlauch in einen Abzug oder durch ein Fenster nach außen geleitet. Beim Erreichen der gewünschten Rest-O2-Konzentration werden die beiden Absperrventile der Inert-Box geschlossen und die Inert-Box von der Gasquelle und von der Messzelle getrennt.

Weitere Informationen zu den Addixx Inert-Boxen und Zubehör können Sie gern im Internet unter www.uv-haertung.eu/uv-technologie/UV-Inert nachschlagen. Wir beraten Sie gern und erstellen Ihnen ein individuelles Angebot!

Dr. Udo Bastian, UBUV-Consulting, Tel.: +49 6209 797 0 380, info@ubuv-consulting.de

Mitglied von InnoNET-Partners

In Zusammenarbeit mit:

Innoform GmbH Testservice

Industriehof 3

26133 Oldenburg

www.innoform.de

TS@innoform.de

In-House: Auditorentraining

Datum: Donenrstag, 1. August 2013 in Leeb

Event-Manager: Igelbrink, Wilma; Code: AU-08-13-IH-Leeb

Niveau: 1 keine Vorkenntnisse erforderlich

Beschreibung

1-tägiges Auditorentraining in Ihrem Hause mit folgenden Schwerpunkten:

- Normforderungen ISO 9001

- BRC/IoP

- ISO 14001 mit den entsprechenden Auditkriterien

- Entwickeln von Auditfragen

- Entwickeln von Ideen für die jeweiligen objektiven Nachweise der Auditkriterien

- Ergebnisaufzeichnung

Kompakte Darstellung von:

- Planung von Audits

- Kommunikationstechniken für Auditoren

|

01.08.2013 09:00 |

Winfried Dietz Unternehmensberatung Dietz Inhalt wesentlicher Regelwerke für die Audits

|

|

01.08.2013 10:30 |

Winfried Dietz Unternehmensberatung Dietz Planung und Vorbereitung von Audits

|

|

01.08.2013 13:00 |

Winfried Dietz Unternehmensberatung Dietz Kommunikationstechniken

|

|

01.08.2013 14:30 |

Winfried Dietz Unternehmensberatung Dietz Audit -Durchführung

|

|

01.08.2013 16:30 |

Besprechung der Ergebnisse und Zusammenfassung |