Der Themenschwerpunkt bei der diesjährigen Barriere-Verbundfolien-Tagung liegt auf einfach, optimal und recycelfähig. Ist das Ihrer Meinung nach überhaupt möglich?

Möglich ist es – aber einfach ist es nicht. Sonst hätten wir beim Fraunhofer Institut für Verfahrenstechnik und Verpackung IVV nicht so viele Anfragen und Projekte mit Kunden zu diesem Thema.

Welchen Schwierigkeiten sehen sich Verpackungshersteller gegenüber?

Die Umstellung auf recycelbare Materialien bedeutet, dass sich nicht nur die Barriereeigenschaften ändern, sondern auch das Verarbeitungsverhalten. Unklar ist, wie der Markt und die Öffentlichkeit diese Entwicklungsarbeiten würdigen werden, besonders in finanzieller Hinsicht. Zusätzlich ist unsicher, wohin sich der Gesetzgeber und die Recyclingsysteme bewegen.

Im Markt gibt es die Tendenz, zwar neue recycelbare Materialien zu fordern, jedoch die gleichen Eigenschaften zu wünschen. Dies wird in vielen Fällen aber nicht möglich sein, und es müssen Abstriche bei funktionellen Eigenschaften (wie z. B. Barriere oder Festigkeit) in Kauf genommen werden und mehr Aufwand in die Entwicklung teurerer Technologien gesteckt werden. Solche Technologien sind z. B. die Bedampfung mit SiOx, oder – wie im Fall meiner Dissertationsarbeit – in Papiere mit im Vakuum aufgebrachten anorganischen dünnen Barriereschichten. Ich würde hier weniger von „Schwierigkeiten“, sondern von Chancen sprechen. Die Firmen, die durch Entwicklungen geschickter mit dem Trend zu mehr Recycelbarkeit und Nachhaltigkeit umgehen können, werden besser dastehen. Institute wie das Fraunhofer IVV haben in den letzten Jahren verschiedene Lösungen entwickelt, die nun auf ihre Implementierung im Markt warten bzw. in höhere Technologiereifestufen gebracht werden müssen.

Mit welchen unerwünschten Konsequenzen müssen Verpackungshersteller bei der Verwirklichung dieser Forderungen rechnen?

Die Umsetzung von nachhaltigen Konzepten erfordert oft die Umstellung und Anpassung von Maschinen und führt in vielen Fällen zu höheren Materialkosten. Die Frage ist, ob der Markt und die Öffentlichkeit diesen Mehraufwand anerkennen. Wir haben mit verschiedenen Verpackungsherstellern Lösungen entwickelt und nützliche Konzepte erarbeitet, z. B. Verpackungen aus Biopolymeren, Papiere mit Barriereschichten und besser recycelbare Materialien. Immer wieder war es jedoch schwer, die Anwender dieser Materialien – nämlich Lebensmittelhersteller – ins Boot zu holen und zu klären, ob deren Anlagen trotz abweichender mechanischer Eigenschaften die neuen Folien verarbeiten können, und ob diese Verpackungsanlagen angepasst werden können. Hierzu gibt aber auch Positivbeispiele.

Die Tagung Barriere-Verbundfolien findet im zweijährigen Zyklus statt. Was waren Ihrer Meinung nach die größten Fortschritte in der Entwicklung innerhalb der letzten zwei Jahre? Können Sie Anwendungsbeispiele nennen?

Auf meinem Arbeitsgebiet, den Barrierepapieren, sind mehrere Produkte auf den Markt gekommen, und es scheint so, dass der Markt diese Materialen annimmt. Was ich auch beobachte ist, dass das Thema Haltbarkeitsbestimmung und -simulation wieder eine größere Rolle spielt.

Viele nachhaltigere Packstoffe (z. B. Biopolymere, recyclingfähige Verbunde oder Monomaterialien) können eine höhere Gasdurchlässigkeit aufweisen – welche für viele Lebensmittel aber völlig ausreichend ist. Simulationen erlauben hier ein Matchmaking, um den passenden Packstoff für das passende Lebensmittel und die passende Haltbarkeit zu finden.

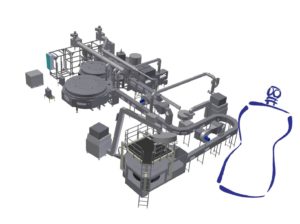

Auch an neuen Recyclingprozessen für Kunststoffverpackungen wird intensiv geforscht. Diesen sehen wir an den vielen Aufträgen meiner Kollegen, die den Recycling-Prozess „CreaSolv“ weiterentwickeln. Auffällig ist generell die hohe Aktivität der Verpackungshersteller in der Entwicklung neuer Materialien. Wir merken dies an der Zunahme von Entwicklungsaufträgen.

Wo sehen Sie in naher Zukunft bahnbrechende Veränderungen im Barrierefolienbereich insgesamt und bezogen auf Barriere im Speziellen?

Bahnbrechend ist vielleicht das falsche Wort. Viele Entwicklungen sind bereits vorhanden, z. B. die Bedampfung mit anorganischen Schichten im Vakuum. Bahnbrechend, wenn man dieses Wort verwenden möchte, ist die Weiterentwicklung, z. B. für die Anwendung auf Papier und Umsetzung am Markt. Daran hapert es oft.

Ihr Thema lautet „Papier-basierte Barriere-Verbundmaterialien“. Was wird Ihre Kernaussage sein, und wo sehen Sie für den Zuhörer in erster Linie den Nutzen?

Barriere auf Papier ist möglich. Diese Materialien werden von Endkunden gut angenommen. Wichtig ist jedoch, die Weiterentwicklung, d. h. nachhaltigere, rezyklierfähigere, effizientere Barrierebeschichtungen und die Optimierung der Recyclingprozesse. Bei dem letzten Punkt hoffen wir auf gute Kooperationen, um dies für unsere Materialien zu klären.

Welche Vorteile und Marktchancen bieten Papier-biobasierte-Barriere-Verbundmaterialien gegenüber traditionellen Polymerverpackungen – auch in Hinblick auf die Nachhaltigkeit?

Der Vorteil ist eindeutig: Papierverpackungen werden durch Endkunden emotional häufig wohlwollender angenommen als Kunststoffverpackungen. Papier besteht aus nachwachsenden Rohstoffen und bei unsachgemäßer Entsorgung, also Littering, kann es sich in der Umwelt abbauen. Unabhängig davon hat auch Kunststoff seine unbedingte Existenzberechtigung. Was nachhaltiger ist, muss von Fall zu Fall ermittelt werden. Hier gibt es viele Graustufen. Hinzu kommt, dass sich die Produktions- und Recyclingverfahren weiterentwickeln. Daher ist die Nachhaltigkeit eines Materials nichts Statisches.

Bei welchen Verpackungen wird es Ihrer Meinung nach mit der Barriere übertrieben und warum?

Ich glaube, man sollte die Frage anders stellen: „Kann der Markt seine Anforderungen ändern, um besser recycelbare Verpackungen zu ermöglichen?“ Ja, indem Produkte schnell verkauft und zeitnah konsumiert werden. In diesem Fall können Abstriche bei der Barriere gemacht werden.

Jedoch, und das ist wichtig, dürfen nachhaltige Verpackungen nicht zu mehr verdorbenen Lebensmitteln führen. In diesem Fall ist die gesamte Ökobilanz negativ.

Wie schätzen Sie persönlich die Zukunft (Barriere-)Verbundfolien ein?

Ich glaube der Markt wird langfristig wachsen. Momentan wird die Diskussion in unserer Industrie von dem Thema Nachhaltigkeit und Recycling geprägt. Das Thema Save Food wird sicherlich wieder an Bedeutung gewinnen und damit das Thema Barriere. Es ist für mich sehr traurig, das so zu sagen, aber falls der Klimawandel so wie prognostiziert eintritt, was ich nicht hoffe, ist mit Auswirkungen in der Lebensmittelproduktion zu rechnen. Das Thema Haltbarkeit und Barriere würde dann noch stärker an Bedeutung gewinnen.

Unsere Teilnehmer möchten die Referenten auch gern persönlich besser kennenlernen. Deshalb noch eine letzte Frage: Wofür begeistern Sie sich neben Ihren beruflichen Aufgaben besonders?

Die letzten Jahre schrieb ich am Fraunhofer IVV meine Dissertation. Für so etwas braucht es immer etwas Begeisterung, die über rein berufliches Interesse hinausgeht.

Martina Lindner studierte Verpackungstechnik (B.Eng.) an der Hochschule der Medien in Stuttgart sowie Milch- und Verpackungswirtschaft (M.Eng.) an der Hochschule Hannover mit Auslandssemestern in Indien und Kanada. Ihre Bachelorarbeit verfasste sie bei Sanofi-Aventis Deutschland GmbH mit dem Thema „Fraktografische Untersuchung von kontrolliert am Schmelzrand gebrochenen Zylinderampullen“. Ihre Masterarbeit erstellte sie in Kanada bei Winpak Heat Seal Packaging Inc. mit dem Thema “Implementation of a closed-loop validation for cold form foil”. Seit 2013 arbeitet sie beim Fraunhofer Institut für Verfahrenstechnik und Verpackung als wissenschaftliche Mitarbeiterin in der Abteilung Materialentwicklung und forscht im Bereich der Biopolymere sowie der Metallisierung von Papiersubstraten. Weiterhin ist sie Lehrbeauftragte für “Chemisch technologische Grundlagen der Lebensmittelverarbeitung” an der Hochschule Kempten.