Ralf Seitter ist seit 2002 Geschäftsführer der MRS Seitter GmbH. Er hat tiefgreifende Erfahrung im Vertrieb, Service und in der Kalibrierung von Messgeräten für Forschung und Qualitätssicherung. Die Entwicklung spezieller Applikationen zur Permeationsprüfung, Verpackungsprüfung, mechanische Papier- und Folienprüfungen und Wasserdampfdurchlässigkeit sowie die Bewertung des Erscheinungsbildes von Oberflächen und Messgeräte für Lacke und Farben gehören zu seinen Kernkompetenzen.

Am liebsten beschäftigt er sich mit der Bestimmng der Wasserdampfdurchlässigkeit von Baustoffen (auf PE- und PP-Folien) und von Textilien.

Was hat Sie bewogen, der Einladung von Innoform zu folgen?

Ich bin in regelmäßigem losen Kontakt mit Herrn Schröder – wenn man mit kreativen Köpfen ab und an telefoniert, dann kommt auch ab und an ein Vorschlag zu einem Vortrag dabei heraus.

Multilayer ist der Themenschwerpunkt, den das SKZ und Innoform gelegt haben. Was wird Ihre Kernaussage dazu im Rahmen der Tagung sein?

Multilayer ist nicht mein perönlicher Schwerpunkt, sondern wie man verschiedene Parameter dieses Werkstoffes prüft. Aber generell ist für mich Verpackung nicht böse.

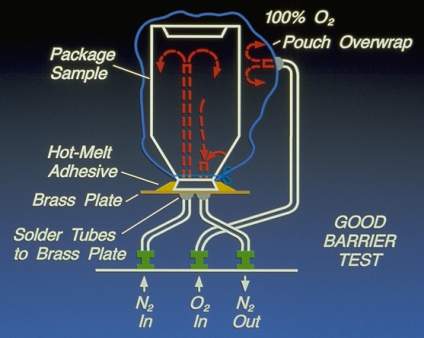

Sie referieren über “Leckprüfung – Stand der Technik und der Normung”. Worauf sollte man aus Ihrer Sicht bei der Wahl eines Dichtheitsprüfsystems speziell für Siegelnähte achten?

Ich denke, das Gerät sollte auf die Verpackung abgestimmt sein, d. h. die Messgrenze sollte den Anforderungen des Produktes an die Verpackung entsprechen. Auch wäre es schön, wenn das Gerät ohne Hochschulabschluss zu bedienen wäre.

Klar wäre im Hinblick auf Industrie 4.0 eine vollautomatische und zerstörungsfreie 100 %ige Prüfung genial, nur werden sich das nur Globalplayer preislich leisten können, und auch diese Anlagen sind in der Performance begrenzt. Deshalb liegt mein Schwerpunkt im Bereich Schutzgasverpackungen in einfachen, präzisen Leckprüfgeräten in der “unteren” Preisklasse (unter € 10.000,-) für kleine und mittlere Betriebe, die bereits Geräte zur Messung der Gaskonzentration im Kopfraum der Verpackung (eingedeutscht: Headspaceanalyser) nutzen. Besonders wichtig finde ich, dass das Gerät die Leckrate quantifizieren kann und nicht nur schlecht oder gut sagen kann – dazu mehr in meinem Vortrag.

Wo sehen Sie für Folienhersteller und -Verwender besonderes Innovationspotenzial?

In der Senkung des Energie- und Rohstoffverbrauches. Kompostierbare Folien haben ihren Reiz, sollten aber nicht auf Kosten der Lebensmittelerzeugung gehen. Wir haben es mit dem “Bio”-Anteil im Sprit gesehen – es bringt nichts.

Wie lassen sich Multilayer und Kreislaufwirtschaft für Ihren Einflussbereich miteinander vereinbaren?

Die Erhöhung der Mindesthaltbarkeit vermindert Lebensmittelwegwurf – damit hat der Multilayer schon seinen Dienst erfüllt, und eine Papierverpackung ist sicher auch nicht “grün”.

Innoform bietet technisch orientierte Tagungen an. Besucher sind in der Regel Fachleute aus der Branche, Hersteller und Verwerter. Was erwarten Sie persönlich von der Zuhörerschaft?

Ich würde eher sagen, was die Zuhörer vom Referenten erwarten dürfen: Die Zuhörer bezahlen für die Tagung. Dafür sollten sie auch korrekte “Ware” erhalten, also objektive, informative Vorträge, frei von übertriebener (Eigen)Werbung des Referenten.

Konferenzen zum Thema „Kunststoffe in der Verpackung“ erfreuen sich größerer Beliebtheit. Woher kommt Ihrer Meinung nach dieses große Interesse an Wissen und auch Kontakten trotz häufig negativer Berichterstattung in den öffentlichen Medien?

Vermutlich, weil die Hersteller raus aus der bösen Ecke möchten – wobei ja die Ecke nicht böse ist. Jeder Ansatz dazu ist willkommen. McDonalds hat es vorgemacht: Das Logo von rot auf grün geändert … aber das können die Multilayerhersteller besser.

Welchen Einfluss haben Ihrer Meinung nach der gesellschaftliche Druck sowie rechtliche Vorgaben und Kundenanforderungen auf die Innovation in der Herstellung von Multilayer-Folien?

Die Entwicklung von “Bio”-Folien – ob das Sinn macht, kann ich leider nicht beurteilen – habe aber so meine Bedenken.

Wie schätzen Sie auf einer Skala von 1 (sehr gut) bis 5 (schlecht) die Zukunftschancen für Mehrschichtfolien im Vergleich zu anderen Folienarten ein und warum?

Da habe ich ehrlich gesagt keine Ahnung davon.

Unsere Teilnehmer möchten die Referenten auch gern persönlich besser kennenlernen. Deshalb eine persönliche Frage: Wofür begeistern Sie sich neben Ihren beruflichen Aufgaben besonders?

Mountainbike fahren und das Schrauben an Fahrrädern generell. Das beschäftigt micht zur Zeit am meisten nebenher.